Эксплуатационные характеристики транспортерной ленты представляют собой совокупность технических параметров, определяющих надежность, производительность и экономическую эффективность всего конвейерного оборудования. Секрет долговечной работы ленточного конвейера заключается в правильном понимании этих характеристик и их соответствии конкретным условиям эксплуатации. Неправильный выбор ленты может привести к преждевременным отказам, незапланированным простоям и значительным финансовым потерям.

Рассказываем, какие характеристики являются критически важными, как их правильно оценивать и на что обращать особое внимание при выборе транспортерной ленты для различных промышленных применений.

Классификация эксплуатационных характеристик

Эксплуатационные характеристики транспортерных лент подразделяются на количественные и качественные параметры, каждый из которых играет важную роль в обеспечении надежной работы конвейерного оборудования.

Количественные характеристики — параметры, которые можно точно измерить и выразить численно в соответствии с техническими документами и стандартами:

-

Прочность на разрыв (Н/мм)

-

Ширина и толщина ленты (мм)

-

Масса единицы площади (кг/м²)

-

Температурный диапазон эксплуатации (°C)

-

Удлинение при рабочей нагрузке (%)

-

Адгезионная прочность между слоями (Н/мм)

Качественные характеристики — параметры, которые оцениваются преимущественно качественно на основе испытаний и практического опыта:

-

Износостойкость и монолитность

-

Огнестойкость и самозатухание

-

Химическая и маслостойкость

-

Адгезионные свойства

-

Антистатические характеристики

Прочностные характеристики: основа надежности

Прочность на разрыв является основополагающей характеристикой, определяющей способность ленты выдерживать рабочие нагрузки без разрушения каркаса.

Факторы, влияющие на фактическую прочность:

Коэффициент неодновременности разрыва учитывает неравномерность распределения нагрузки по ширине ленты. Реальная прочность всегда меньше расчетной на 15-20% из-за:

-

Неодновременного разрывания отдельных прокладок

-

Неравномерности свойств материала по сечению

-

Концентрации напряжений в местах стыков

Классификация лент по прочности каркаса:

|

Класс прочности

|

Диапазон (Н/мм)

|

Область применения

|

Типичные материалы каркаса

|

|

Низкая

|

55-100

|

Легкие условия, сельское хозяйство

|

БКНЛ-65, ТК-100

|

|

Средняя

|

100-300

|

Универсальное применение

|

ТК-200-2, ТЛК-200, EP-200

|

|

Высокая

|

300-630

|

Тяжелые условия, горнодобыча

|

ТК-400, EP-400, EP-630

|

|

Сверхвысокая

|

630-5000

|

Особо тяжелые условия

|

Стальнокордные ST630-ST5000

|

Расчет запаса прочности: Для корректного выбора прочности каркаса применяются коэффициенты запаса:

Износостойкость и монолитность

Износостойкость определяет способность ленты сопротивляться абразивному воздействию и сохранять работоспособность в течение расчетного срока службы.

Виды износа и факторы воздействия:

Абразивный износ — истирание рабочей обкладки при контакте с транспортируемым материалом:

-

Зависит от твердости материала по шкале Мооса (1-10)

-

Влияет высота падения груза при загрузке

-

Определяется скоростью движения ленты и углом наклона

Рекомендуемые толщины обкладок по условиям работы:

|

Условия эксплуатации

|

Рабочая обкладка (мм)

|

Нерабочая обкладка (мм)

|

Дополнительно

|

|

Легкие (цемент, зерно)

|

3-5

|

1,5-3

|

Без брекера

|

|

Средние (уголь, песок)

|

6-8

|

2-4

|

Брекер по необходимости

|

|

Тяжелые (руда, крупные куски)

|

8-10

|

3-5

|

Брекер обязателен

|

|

Особо тяжелые (острые материалы)

|

10-15

|

4-6

|

Усиленный брекер

|

Монолитность характеризует способность ленты сохранять структурную целостность:

-

Сопротивление продольным порезам и проколам

-

Адгезионная прочность между слоями: не менее 4,0 Н/мм для синтетических тканей и 3,0 Н/мм для комбинированных тканей

-

Стойкость бортов к истиранию

-

Резиноемкость — чем больше резиновой массы, тем выше долговечность

Температурная стойкость

Особо важна способность ленты сохранять эксплуатационные характеристики в заданном температурном диапазоне.

Классификация по температурной стойкости:

|

Класс

|

Обозначение

|

Температурный диапазон

|

Материал резины

|

Область применения

|

|

Общего назначения

|

И, Б

|

-25°C...+60°C

|

SBR, NR

|

Стандартные условия

|

|

Морозостойкие

|

М

|

-60°C...+60°C

|

Модифицированные каучуки

|

Северные регионы

|

|

Теплостойкие Т1

|

Т1

|

-25°C...+100°C

|

Бутилкаучук, EPDM

|

Горячие материалы

|

|

Теплостойкие Т2

|

Т2

|

-10°C...+150°C

|

Нитрильные каучуки

|

Высокотемпературные процессы

|

|

Теплостойкие Т3

|

Т3

|

-25°C...+200°C

|

Силиконовые каучуки

|

Экстремальные температуры

|

Влияние температуры на свойства:

-

При низких температурах: увеличение жесткости, снижение ударной вязкости

-

При высоких температурах: снижение прочности, ускорение старения резины

Химическая стойкость и специальные свойства

Устойчивость к воздействию различных химических веществ определяет возможность применения ленты в агрессивных средах.

Характеристики химической стойкости:

|

Тип воздействия

|

Стойкие материалы

|

Нестойкие материалы

|

Применение

|

|

Масла и топлива

|

NBR, CR

|

NR, SBR

|

Нефтепереработка

|

|

Кислоты

|

EPDM, FKM

|

NR, NBR

|

Химическая промышленность

|

|

Щелочи

|

NBR, CR

|

FKM

|

Моющие средства

|

|

Растворители

|

FKM, EPDM

|

NBR, NR

|

Лакокрасочная промышленность

|

Маслобензостойкость (МС) — сопротивление набуханию в нефтепродуктах, обеспечивается применением нитрильных каучуков (NBR).

Пищевая безопасность (П) — соответствие требованиям контакта с продуктами питания, отсутствие миграции вредных веществ.

Огнестойкость и пожарная безопасность

Огнестойкость является критически важной характеристикой для обеспечения безопасности персонала, особенно в шахтах и на взрывоопасных производствах.

Классификация по огнестойкости:

|

Категория

|

Обозначение

|

Характеристики

|

Скорость распространения пламени

|

|

Горючие

|

—

|

Стандартные ленты

|

Не нормируется

|

|

Трудновоспламеняющиеся

|

Ш, Г1

|

Замедленное воспламенение

|

Не более 4,5 м/мин

|

|

Самозатухающие

|

—

|

Прекращение горения после удаления источника

|

Время затухания не более 30 с

|

|

Негорючие

|

НГ

|

Не поддерживают горение

|

—

|

Дополнительные параметры безопасности:

-

Антистатические свойства для предотвращения накопления статического заряда

-

Соответствие стандартам ISO 284 и специализированным требованиям

-

Токсичность продуктов горения

Классификация по типам материалов

Резинотканевые ленты:

-

Диапазон прочности: 55-3150 Н/мм

-

Каркас: 2-12 слоев технических тканей

-

Применение: от универсальных до тяжелых горных условий

-

Стандарты: ГОСТ 20-2018, ISO 14890, DIN 22102

Резинотросовые (стальнокордные) ленты:

-

Прочность: до 5000-6300 Н/мм

-

Минимальное растяжение (0,2-0,35%)

-

Применение: особо тяжелые условия, длинные конвейеры

Поливинилхлоридные (ПВХ) ленты:

-

Маслостойкие и пищевые исполнения

-

Разнообразие поверхностей (гладкие, рифленые)

-

Ограничения при отрицательных температурах

Полиуретановые (ПУ) ленты:

-

Сочетание твердости пластика и эластичности каучука

-

Высокая стойкость к жирам и растворителям

-

Работа при отрицательных температурах

-

Стоимость в 2 раза выше ПВХ

Система маркировки и стандарты

Различия в системах обозначения:

Пример расшифровки по ГОСТ: 2Т2-560×4-ТК-200-2-6/3-НБ

-

2Т2 — теплостойкая до +150°C

-

560 — ширина в мм

-

4 — количество прокладок

-

ТК-200-2 — полиамидная ткань 200 Н/мм

-

6/3 — толщина обкладок (рабочая/нерабочая)

-

НБ/РБ — нарезной борт

Международная классификация DIN 22102:

|

Обозначение

|

Применение

|

Температура (°C)

|

Масло-жиростойкость

|

Цвет

|

|

W

|

Стандартная, максимальная износостойкость

|

-50...+60

|

Нет

|

Черный

|

|

Y

|

Усиленная, общего назначения

|

-35...+60

|

Нет

|

Черный

|

|

X

|

Износостойкая, антиналипание

|

-50...+60

|

Нет

|

Черный

|

|

S, K

|

Невоспламеняющаяся

|

-30...+60

|

Нет

|

Черный

|

|

T

|

Жаростойкая

|

-30...+180

|

Нет

|

Черный

|

|

G

|

Масло-жиростойкая

|

-10...+70

|

Да

|

Черный

|

|

A

|

Пищевая

|

-10...+120

|

Да

|

Белый

|

|

R

|

Морозостойкая

|

-55...+60

|

Нет

|

Черный

|

Критерии выбора и практические рекомендации

Для корректного выбора необходимо учитывать:

Методы контроля и диагностики

Регламент технического обслуживания:

Ежедневный контроль:

-

Визуальный осмотр поверхности на предмет повреждений

-

Проверка центрирования и равномерности очистки

-

Контроль работы систем безопасности

Еженедельное обслуживание:

-

Измерение натяжения ленты

-

Проверка состояния стыков и кромок

-

Контроль износа роликоопор

Месячная диагностика:

-

Измерение толщины обкладок в контрольных точках

-

Проверка адгезии между слоями

-

Оценка эффективности систем очистки

Лабораторные испытания:

-

Определение прочности на разрыв согласно ГОСТ 20-2018 и ISO 14890

-

Испытания на износостойкость по ГОСТ 426-77

-

Контроль антистатических свойств по ISO 284

-

Проверка химической стойкости по отраслевым методикам

Практические рекомендации по оптимизации

Снижение совокупной стоимости владения (TCO):

-

Выбор нижней обкладки с низкими потерями на деформацию

-

Поддержание чистоты системы (налипание повышает энергопотребление на 15-30%)

-

Правильный выбор диаметров барабанов согласно рекомендациям производителя

-

Применение брекерных прокладок в зонах ударных нагрузок

Типичные ошибки и способы их предотвращения:

-

Недооценка абразивности материала — выбирайте соответствующий класс обкладок

-

Использование универсальных лент для специальных условий — применяйте специализированные исполнения

-

Избыточный прижим очистителей — настраивайте каскадные системы очистки

-

Некачественная стыковка — привлекайте квалифицированных специалистов

Заключение

Эксплуатационные характеристики транспортерной ленты представляют собой комплекс взаимосвязанных параметров, определяющих надежность, безопасность и экономическую эффективность работы конвейерного оборудования. Правильная оценка и выбор этих характеристик в соответствии с условиями эксплуатации обеспечивает максимальный срок службы ленты при минимальных эксплуатационных затратах.

Критически важно учитывать все факторы воздействия: от механических нагрузок и абразивности материала до температурного режима и химической агрессивности среды. Рекомендуется привлекать квалифицированных специалистов для комплексной оценки условий эксплуатации и выбора оптимальных характеристик ленты.

Неукоснительно соблюдайте требования ГОСТ 20-2018, ISO 14890, DIN 22102 и других действующих стандартов при оценке эксплуатационных характеристик. Регулярный контроль состояния ленты и мониторинг изменения её характеристик в процессе эксплуатации позволяет своевременно планировать техническое обслуживание и замену, обеспечивая безопасную и эффективную работу конвейерного транспорта на протяжении всего расчетного срока службы.

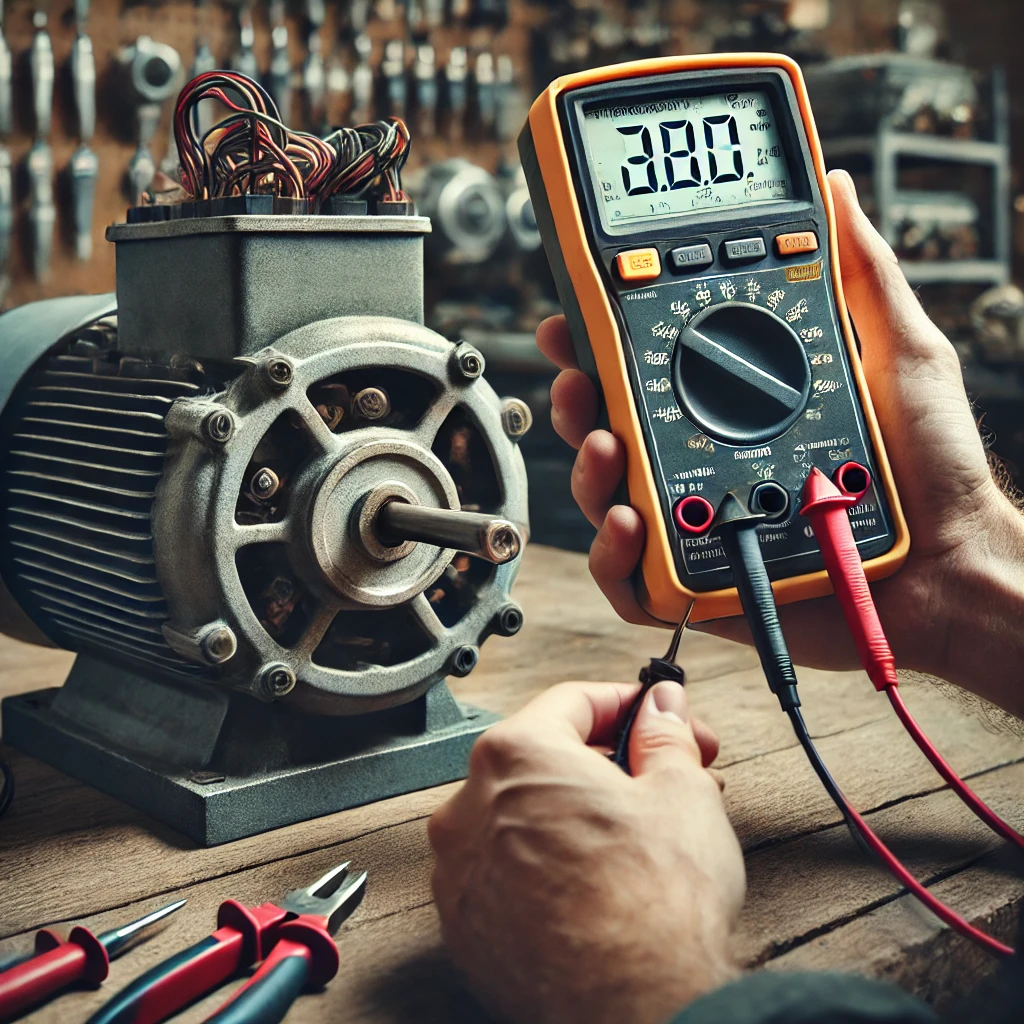

Диагностика электродвигателя мультиметром

Диагностика электродвигателя мультиметром

Основные операции изготовления конвейерной ленты

Основные операции изготовления конвейерной ленты