Рассказываем, как классы изоляции защищают электродвигатели от температурного воздействия, какие материалы выдерживают экстремальные условия и почему правильный выбор класса может продлить жизнь оборудования с 5 до 25 лет.

Нормативная база: на что опираться при выборе

Классификация изоляционных систем по термической стойкости строго регламентирована международными стандартами:

Основные документы:

-

МЭК 60034-1 — определяет номинальные данные и характеристики вращающихся электрических машин

-

МЭК 60085 — классификация электрической изоляции по термическим свойствам

-

ГОСТ 8865-93 — российский стандарт оценки нагревостойкости изоляционных систем

-

ГОСТ Р МЭК 60085-2011 — современная версия, гармонизированная с международными требованиями

Важно отметить: эти стандарты обеспечивают единые требования по всему миру, поэтому двигатель с классом изоляции F будет иметь одинаковые характеристики независимо от страны производства.

Полная классификация классов изоляции

Классы изоляции обозначаются латинскими буквами в порядке возрастания термостойкости:

|

Класс

|

Предельная температура, °C

|

Допустимый перегрев, K*

|

Расчетный ресурс, ч

|

Типичные материалы

|

|

Y

|

90

|

40

|

~5 000

|

Бумага, хлопок, шелк без пропитки

|

|

A

|

105

|

60

|

~20 000

|

Органические материалы с пропиткой

|

|

E

|

120

|

75

|

~30 000

|

Синтетические пленки и ткани

|

|

B

|

130

|

80

|

~40 000

|

Слюда, стекловолокно с органическими связующими

|

|

F

|

155

|

100

|

~60 000

|

Композиты с высокотемпературными связующими

|

|

H

|

180

|

125

|

~100 000

|

Кремнийорганические системы

|

|

C

|

>180

|

>125

|

>100 000

|

Керамика, кварц, чистая слюда

|

Перегрев указан для стандартной температуры окружающей среды 40°C

Детальная характеристика каждого класса

Класс Y (90°C) — морально устаревший

Использует простейшие материалы: необработанные хлопчатобумажные ткани, шелк, целлюлозную бумагу без какой-либо пропитки. Сегодня этот класс практически не встречается в серьезном оборудовании из-за крайне низкой надежности — всего 5 000 часов работы.

Класс A (105°C) — с улучшенными свойствами

Те же базовые материалы, но с важным дополнением — пропиткой изолирующими составами или погружением в диэлектрические жидкости (трансформаторное масло). Это значительно улучшает влагостойкость и увеличивает ресурс до 20 000 часов. Класс A до сих пор применяется в некоторых трансформаторах и двигателях малой мощности.

Класс E (120°C) — синтетический переход

Класс E использует синтетические полимерные пленки (полиэтилентерефталат, полиимид) и ткани с соответствующими пропитками. Срок службы достигает 30 000 часов. Часто встречается в бытовых электроприборах и оборудовании средней мощности при стабильных температурных условиях.

Класс B (130°C) — рабочая лошадка промышленности

Изоляционная система базируется на неорганических материалах: слюде, стекловолокне с применением органических связующих (эпоксидные, полиэфирные смолы). Класс B широко распространен в промышленных электродвигателях, обеспечивая ресурс до 40 000 часов и допустимый перегрев 80K.

Класс F (155°C) — современный стандарт

Класс F стал золотым стандартом современной индустрии. Включает высококачественные композиции слюды, стекловолокна, синтетических материалов с высокотемпературными связующими. Обеспечивает ресурс 60 000 часов при допустимом перегреве 100K.

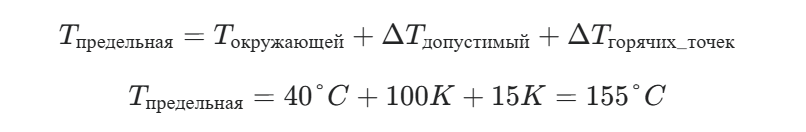

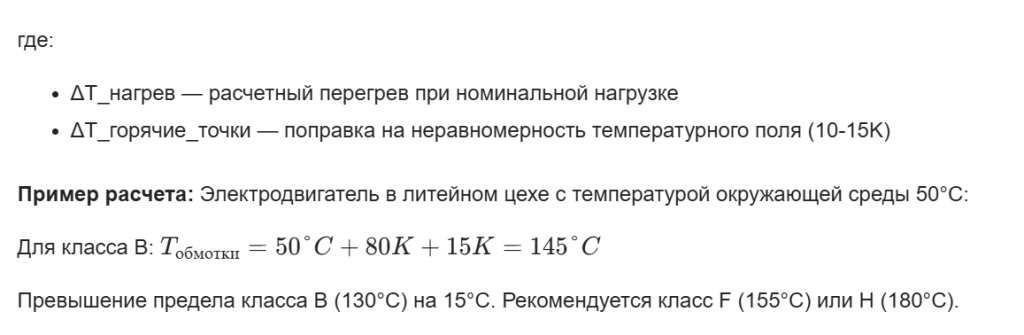

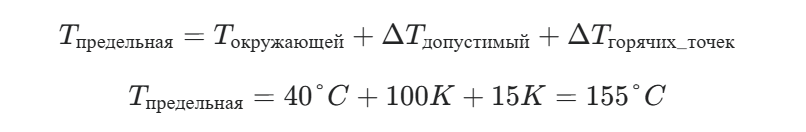

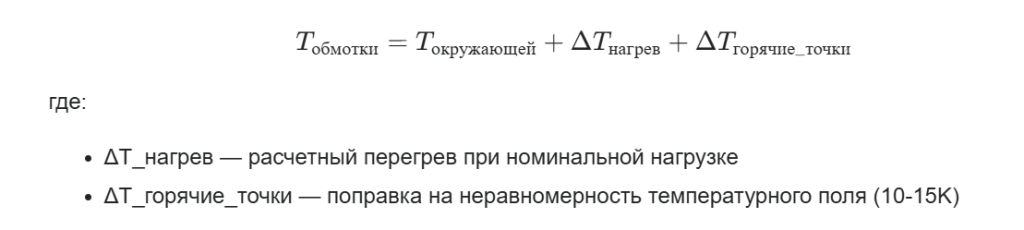

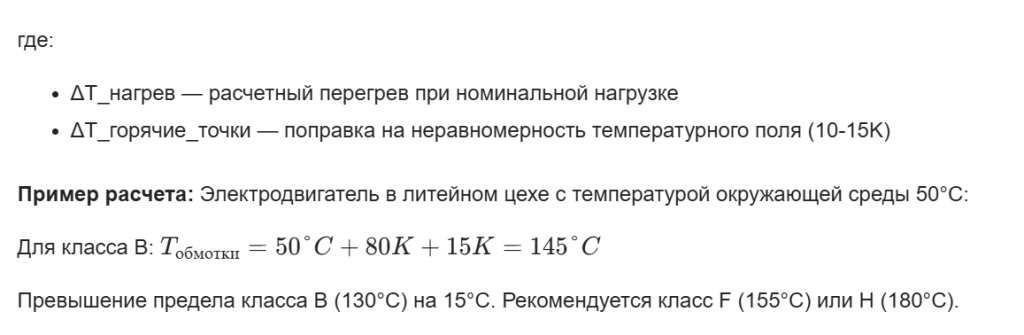

Расчет предельной температуры для класса F:

где 15K — температурный запас для учета локальных "горячих точек" в обмотке.

Класс H (180°C) — для экстремальных условий

Класс H использует кремнийорганические соединения (силиконовые смолы, эластомеры) и комбинации слюды со стекловолокном на силиконовых связующих. Выдерживает температуру до 180°C и обеспечивает ресурс до 100 000 часов. Это выбор для металлургии, оборудования с частыми пусками и других тяжелых условий.

Класс C (>180°C) — для специальных применений

Высший класс изоляции использует неорганические материалы: керамику, кварцевое стекло, чистую слюду без органических связующих. Может работать при температурах свыше 220°C. Из-за высокой сложности изготовления применяется только в авиации, космосе и атомной промышленности.

Математика процесса: как температура "убивает" изоляцию

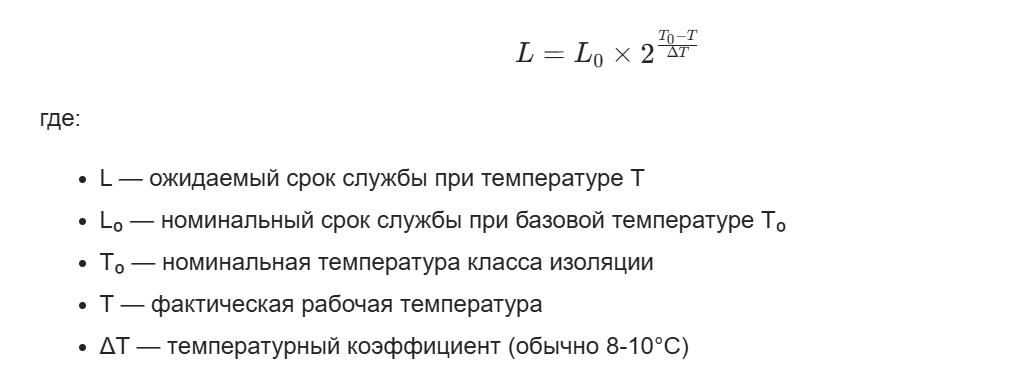

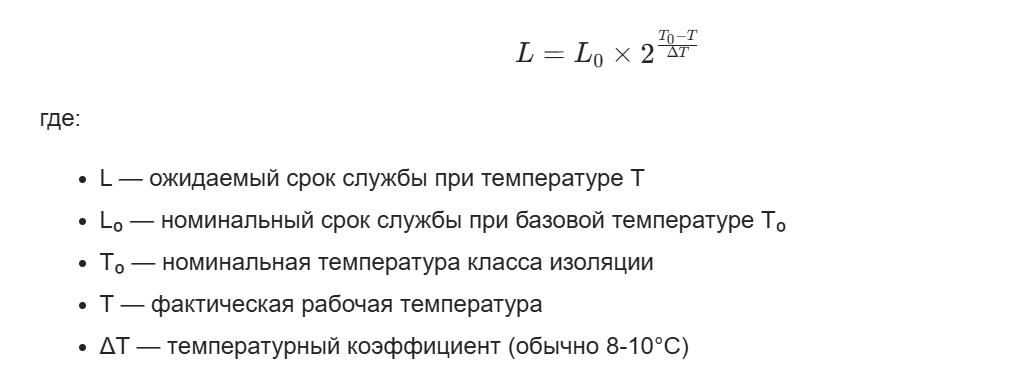

Зависимость срока службы от температуры описывается эмпирическим правилом Монтзингера, также известным как "правило 10 градусов":

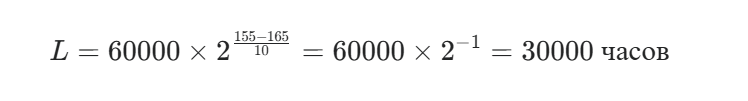

Практический пример расчета

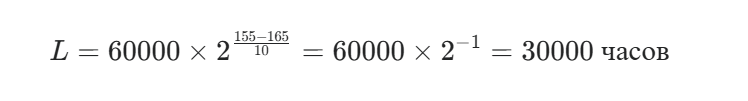

Рассмотрим двигатель с классом изоляции F (номинальный ресурс 60 000 часов при 155°C), работающий при температуре 165°C:

Результат: превышение температуры всего на 10°C сокращает срок службы с 60 000 до 30 000 часов!

Таблица влияния перегрева на ресурс

|

Превышение температуры

|

Коэффициент ресурса

|

Класс F (60 000 ч)

|

Класс H (100 000 ч)

|

|

0°C (номинал)

|

1,0

|

60 000 часов

|

100 000 часов

|

|

+10°C

|

0,5

|

30 000 часов

|

50 000 часов

|

|

+20°C

|

0,25

|

15 000 часов

|

25 000 часов

|

|

+30°C

|

0,125

|

7 500 часов

|

12 500 часов

|

|

+40°C

|

0,0625

|

3 750 часов

|

6 250 часов

|

Классы защиты от поражения электрическим током

Важно отметить: не стоит путать классы нагревостойкости с классами защиты от поражения током, которые регламентируются стандартом МЭК 61140:

|

Класс

|

Символ

|

Принцип защиты

|

Применение

|

|

0

|

—

|

Только основная изоляция

|

Запрещен к производству

|

|

I

|

⏚

|

Основная изоляция + заземление

|

Промышленное оборудование

|

|

II

|

⧈

|

Двойная/усиленная изоляция

|

Электроинструмент

|

|

III

|

◊

|

Безопасное низкое напряжение

|

Специальные применения

|

Для промышленных электродвигателей чаще всего используется класс I с обязательным заземлением корпуса.

Методология выбора класса изоляции

Что нужно учитывать при выборе

Для правильного выбора класса изоляции необходимо проанализировать:

1. Температурные условия:

-

Реальная температура окружающей среды (не паспортные 25°C, а фактические 40-50°C)

-

Высота над уровнем моря (свыше 1000 м ухудшается теплоотдача)

-

Наличие внешних источников тепла

2. Режимы работы по МЭК 60034-1:

-

S1 — продолжительный режим

-

S2 — кратковременный режим

-

S3-S9 — повторно-кратковременные режимы с различными циклами

3. Характер нагрузки:

-

Постоянная или переменная нагрузка

-

Частота и величина перегрузок

-

Особенности пусковых режимов

4. Способ охлаждения:

-

Естественная конвекция (IC01)

-

Принудительное воздушное охлаждение (IC411)

-

Жидкостное охлаждение (IC81W)

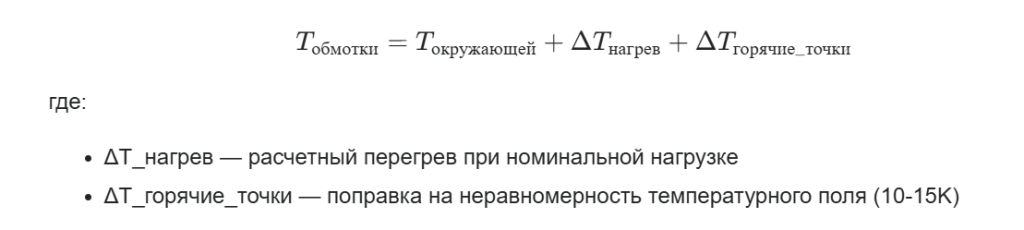

Практическая методика расчета

Рекомендации по применению

Стандартные условия (офисы, склады, умеренный климат):

Тяжелые условия (металлургия, горячие цеха, частые пуски):

-

Класс H — при температуре среды свыше 50°C

-

Класс H — для оборудования с частыми пусками и остановками

-

Класс H — для взрывозащищенного исполнения (ограниченное охлаждение)

Специальные условия:

-

Класс C — авиация, космос, атомная промышленность

-

Класс H — погружные насосы, компрессоры

Современные проблемы: частотные преобразователи и их влияние

Широкое применение частотных преобразователей (ЧП) создает дополнительные проблемы для изоляции двигателей:

Основные проблемы при работе с ЧП:

1. Высшие гармоники тока:

-

Коэффициент гармонических искажений THD до 50-80%

-

Дополнительные потери в стали и меди

-

Увеличение нагрева обмоток на 10-20%

2. Крутые фронты напряжения (dv/dt):

-

Значения до 10-15 кВ/мкс при стандартных ШИМ-преобразователях

-

Концентрация электрического поля на первых витках обмотки

-

Ускоренная деградация межвитковой изоляции

3. Паразитные токи подшипников:

-

Высокочастотные токи через подшипники до нескольких ампер

-

Электроэрозионное повреждение беговых дорожек

-

Сокращение срока службы подшипников в 2-5 раз

Технические решения:

1. Фильтрация выходного напряжения:

-

dv/dt-фильтры (снижение крутизны фронтов до 500 В/мкс)

-

Синус-фильтры (практически синусоидальное напряжение)

-

LC-фильтры для подавления высших гармоник

2. Правильная прокладка кабелей:

-

Экранированные моторные кабели

-

Заземление экрана по технологии 360°

-

Ограничение длины кабеля (рекомендуется менее 50 м без фильтров)

3. Защита подшипников:

4. Повышение класса изоляции:

-

Использование класса F вместо B

-

Применение класса H для критичных применений

-

Специальная inverter-duty изоляция

Методы контроля температурного режима

Способы измерения температуры обмоток

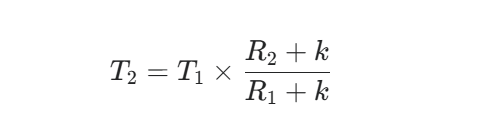

1. Метод сопротивления (стандартный по МЭК 60034-1):

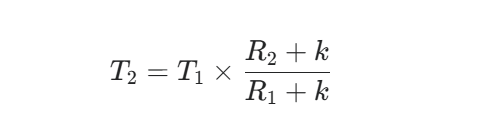

Измеряется сопротивление обмотки в холодном и нагретом состоянии, затем рассчитывается средняя температура:

где k = 234,5 для меди, k = 228 для алюминия. Погрешность составляет ±3-5°C.

2. Встроенные датчики температуры:

|

Тип датчика

|

Диапазон, °C

|

Точность

|

Применение

|

|

PTC-термисторы

|

60-180

|

±5°C

|

Защитное отключение

|

|

NTC-термисторы

|

-40 до +150

|

±1°C

|

Точное измерение

|

|

Термопары (K, J)

|

-200 до +1000

|

±1-2°C

|

Широкий диапазон

|

|

Pt100/Pt1000

|

-200 до +600

|

±0,1°C

|

Высокая точность

|

3. Бесконтактные методы:

Допустимые температуры других узлов

|

Элемент

|

Предельная температура, °C

|

Метод контроля

|

|

Подшипники качения

|

95-100

|

Термометр на наружном кольце

|

|

Подшипники скольжения

|

80-85

|

Температура масла

|

|

Коллектор, контактные кольца

|

105-110

|

Контактный термометр

|

|

Горячие точки обмоток

|

T_средняя + 10-15K

|

Расчетная оценка

|

Практические рекомендации по эксплуатации

Что контролировать для надежной работы

1. Качество электропитания:

-

Отклонения напряжения ±5% критичны для нагрева

-

Несимметрия фаз более 2% увеличивает нагрев на 15-25%

-

Содержание высших гармоник более 5% требует снижения нагрузки

2. Условия охлаждения:

-

Регулярная очистка ребер и каналов охлаждения

-

Контроль работоспособности вентиляторов

-

Обеспечение свободной циркуляции воздуха

3. Мониторинг состояния:

-

Периодические измерения сопротивления изоляции

-

Контроль температуры подшипников

-

Тепловизионное обследование 1-2 раза в год

Признаки перегрева двигателя

Визуальные признаки:

-

Потемнение или обугливание изоляции

-

Деформация изоляционных деталей

-

Выделение дыма или характерного запаха

Измерительные признаки:

-

Снижение сопротивления изоляции ниже 1 МОм

-

Снижение индекса поляризации PI < 2

-

Рост температуры обмоток при номинальной нагрузке

Профилактические мероприятия

1. Регулярное техническое обслуживание:

-

Очистка от пыли и загрязнений каждые 3-6 месяцев

-

Проверка креплений и электрических соединений

-

Контроль состояния подшипников

2. Мониторинг параметров:

-

Измерение сопротивления изоляции каждые 6-12 месяцев

-

Контроль температуры при различных нагрузках

-

Ведение журнала эксплуатации

3. Предиктивное обслуживание:

-

Анализ трендов температуры и сопротивления изоляции

-

Планирование замены на основе прогнозных моделей

-

Использование систем непрерывного мониторинга

Заключение

Правильный выбор класса изоляции электродвигателя — это не техническая формальность, а стратегическое решение, влияющее на надежность производства. Класс F остается оптимальным выбором для большинства применений, класс H необходим для тяжелых условий, а более низкие классы сегодня практически не используются в серьезном оборудовании.

Ключевые принципы:

-

Всегда закладывайте температурный запас — лучше переплатить за более высокий класс изоляции, чем потом бороться с последствиями перегрева

-

Класс F — универсальное решение для 80% промышленных применений

-

Класс H — обязателен при работе с частотными преобразователями, в горячих цехах и для взрывозащищенного оборудования

Регулярный контроль температуры и своевременное обслуживание продлевают жизнь любого электродвигателя

Классификация зубчатых приводных ремней

Классификация зубчатых приводных ремней

Конвейерная лента с полиэстеровым полотном ЕР

Конвейерная лента с полиэстеровым полотном ЕР

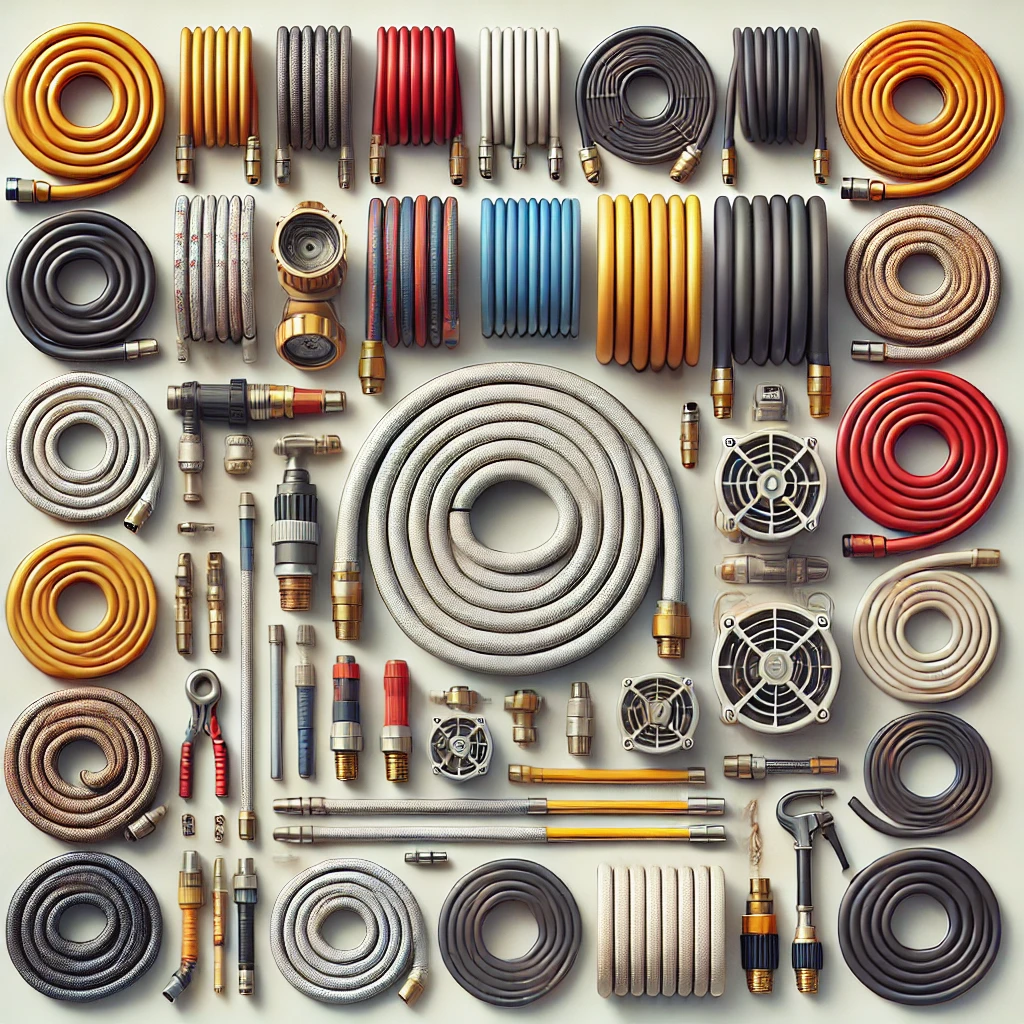

Рукава высокого давления: обозначения, маркировка

Рукава высокого давления: обозначения, маркировка