Принцип работы и ключевые преимущества

Принцип действия пластиковых втулок основан на скольжении сопряженных поверхностей с минимальным коэффициентом трения между валом и внутренней поверхностью втулки. Современные полимерные материалы позволяют создавать самосмазывающиеся конструкции, что существенно упрощает техническое обслуживание.

Ключевые преимущества перед металлическими аналогами:

-

Коррозионная стойкость — полимеры не подвержены электрохимической коррозии при работе в условиях повышенной влажности

-

Низкий коэффициент трения — μ = 0,02-0,25 в зависимости от материала

-

Самосмазывающиеся свойства — многие композиции не требуют внешней смазки

-

Демпфирующие характеристики — снижение шума на 15-25 дБ и поглощение вибраций

-

Электроизоляционные свойства — удельное сопротивление 10¹²-10¹⁶ Ом·см

-

Снижение массы конструкции — на 60-80% по сравнению с металлическими втулками

-

Химическая инертность — возможность применения в пищевой и фармацевтической промышленности

-

Экономичность жизненного цикла — меньше затрат на смазку и обслуживание

Критерии технического подбора

Расчет основных параметров

Для корректного выбора пластиковых втулок необходимо определить ключевые эксплуатационные параметры:

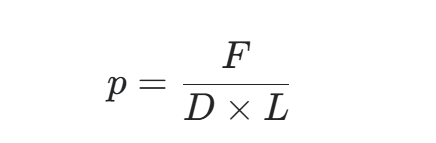

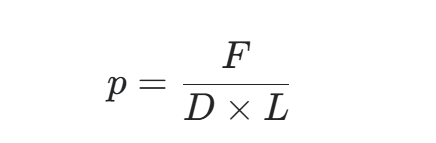

1. Удельное давление:

где: p — удельное давление (МПа), F — радиальная нагрузка (Н), D — диаметр втулки (мм), L — длина втулки (мм)

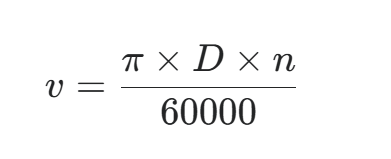

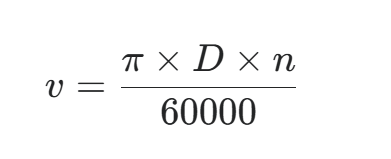

2. Линейная скорость:

где: n — частота вращения (об/мин)

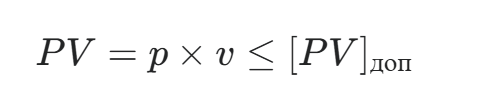

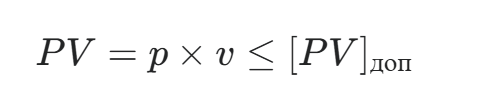

3. Критерий PV (давление × скорость):

где: [PV]ₒₚ — допустимое значение для выбранного материала в МПа·м/с

Критически важно соблюдать условие: произведение PV не должно превышать допустимых значений с запасом 20-30%, иначе возникнет перегрев и ускоренный износ втулки.

Материалы и их технические характеристики

Сравнительная таблица основных материалов

|

Материал

|

Коэф. трения

|

Макс. температура, °C

|

Допустимое PV, МПа·м/с

|

Удельная нагрузка, МПа

|

Ключевые особенности

|

|

ПА-6 (капролон)

|

0,15-0,25

|

70

|

0,5-1,5

|

8-15

|

Высокая прочность, влагопоглощение

|

|

ПА-6 с графитом

|

0,05-0,15

|

120

|

1,0-2,0

|

10-18

|

Самосмазывающийся, сухой ход

|

|

POM (полиацеталь

|

0,08-0,15

|

90

|

1,0-2,0

|

12-20

|

Размерная стабильность, низкое трение

|

|

UHMWPE

|

0,10-0,20

|

80

|

0,3-0,8

|

5-12

|

Максимальная износостойкость

|

|

PTFE (фторопласт)

|

0,02-0,08

|

260

|

0,2-1,0

|

2-5

|

Минимальное трение, химстойкость

|

|

Полиуретан

|

0,10-0,20

|

80

|

0,2-0,6

|

5-15

|

Эластичность до 650%, ударопоглощение

|

|

Текстолит

|

0,15-0,22

|

120-140

|

0,6-1,2

|

12-20

|

Прочность, диэлектрик, учет направления слоев

|

|

Стеклотекстолит

|

0,12-0,20

|

150-180

|

0,6-1,2

|

12-22

|

Повышенная жесткость, износостойкость

|

|

Композиты (PTFE/MoS₂/CF)

|

0,06-0,15

|

90-150

|

1,0-3,0

|

12-22

|

Оптимальный баланс свойств

|

Рекомендации по выбору материала

-

Минимальное трение, сухой ход: PTFE-композиты, капролон с графитом

-

Высокие нагрузки: POM, текстолит/стеклотекстолит, композиты с наполнителями

-

Агрессивные среды: PTFE, UHMWPE

-

Ударные нагрузки: полиуретан, капролон

-

Высокие температуры: PTFE, модифицированные композиты

-

Абразивная/пыльная среда: UHMWPE, ПА-6 с графитом

Практический алгоритм выбора

7-шаговая методика подбора

-

Сбор исходных данных: диаметр вала (мм), длина втулки (мм), радиальная/осевая нагрузка (Н), частота вращения (об/мин), температура (°C), среда, требования к смазке

-

Расчет параметров: вычисление p, v и PV

-

Первичный отбор материалов: выбор материалов с [PV]ₒₚ и pₒₚ ≥ расчетных значений с запасом 20-30%

-

Фильтрация по условиям среды: химстойкость, влагостойкость, температурный режим

-

Определение конструкции: тип втулки (фланцевая/цилиндрическая), наличие канавок, способ смазки

-

Назначение посадок и зазоров: допуски H7/h8-h9, радиальный зазор 0,025-0,075 мм

-

Верификация: стендовые испытания или пробная эксплуатация с контролем температуры и зазоров

Практический пример расчета

Исходные данные:

-

Диаметр вала: D = 50 мм

-

Длина втулки: L = 60 мм

-

Радиальная нагрузка: F = 8000 Н

-

Частота вращения: n = 100 об/мин

-

Среда: влажная, периодическая пыль

Условия эксплуатации и выбор материала

Температурный режим

-

Низкие температуры (-40...-10°C): капролон с графитом, PTFE

-

Стандартные условия (+10...+60°C): все типы полимеров

-

Высокие температуры (+80...+150°C): PTFE, композиты с минеральными наполнителями

Химическая совместимость

-

Масла и смазки: капролон, полиацеталь

-

Кислоты и щелочи: PTFE, специальные композиты

-

Растворители: PTFE, модифицированный капролон

-

Пищевые продукты: PTFE, полиацеталь пищевого класса

Требования к смазке

Сухое трение возможно при использовании:

Граничная смазка требует проверки совместимости смазочного материала с полимером втулки.

Типы конструкций втулок

По геометрии и исполнению

-

Цилиндрические — базовый тип для радиальных нагрузок

-

Конические — для компенсации износа и регулировки зазоров

-

Фланцевые — для осевой фиксации и распределения нагрузки

-

С маслосборными канавками — для отвода смазки и частиц износа

По технологии изготовления

-

Литые под давлением — массовое производство, высокая точность

-

Механически обработанные — из прутка/листа для специальных размеров

-

Намотанные — для слоистых материалов (текстолит)

Области промышленного применения

Машиностроение и станкостроение

Втулки для направляющих суппортов, шпиндельных узлов, механизмов подач. Требования: точность IT7-IT8, шероховатость Ra ≤ 1,6 мкм.

Автомобильная промышленность

Подвеска, рулевое управление, тормозные системы. Особые требования по ударной прочности и температурным циклам -40...+120°C.

Химическая промышленность

Насосы, компрессоры, запорная арматура в агрессивных средах. Применение PTFE и химически стойких композитов.

Пищевая промышленность

Конвейеры, упаковочное оборудование, дозаторы. Обязательное соответствие санитарным нормам FDA/EU.

Монтаж и техническое обслуживание

Требования к монтажу

-

Подготовка посадочных мест: шероховатость Ra ≤ 3,2 мкм, фаски сняты, заусенцы удалены

-

Установка: запрессовка через оправку без ударов, контроль соосности ±0,05 мм

-

Проверка зазоров: радиальный зазор 0,025-0,075 мм на диаметр

-

Учет влагопоглощения ПА-6: дополнительный зазор 0,02-0,05 мм во влажной среде

Признаки износа и критерии замены

Основные признаки:

-

Увеличение радиального зазора более чем в 2 раза от номинала

-

Появление задиров, трещин на рабочих поверхностях

-

Превышение допустимой температуры эксплуатации

-

Люфт или стук в механизме

Периодический контроль:

-

Визуальный осмотр каждые 500 часов работы

-

Измерение зазоров через 2000 часов

-

Контроль температуры ИК-термометром на режиме максимальной нагрузки

Типичные ошибки и способы их предотвращения

Ошибки подбора

-

Превышение критерия PV — причина ускоренного износа

-

Неучет влагопоглощения ПА-6 — может привести к заеданию при нагреве

-

Игнорирование химической совместимости — деструкция материала

Ошибки монтажа

Экономическая эффективность

Преимущества применения

Снижение затрат:

-

Материальные расходы: экономия 40-60%

-

Обработка: экономия 30-50%

-

Транспортировка: экономия 70% за счет малого веса

-

Смазочные материалы: экономия до 80%

Эксплуатационные выгоды:

-

Увеличение межремонтного периода в 2-3 раза

-

Снижение энергопотребления на 10-15%

-

Рост КПД движения за счет низкого трения

Типичный срок окупаемости: 6-12 месяцев при интенсивной эксплуатации.

Нормативы и технические требования

Точность и качество поверхности

-

Посадки: корпус H7, наружный диаметр втулки h8-h9

-

Шероховатость: вал Ra 0,8-1,6 мкм, отверстие корпуса Ra ≤ 3,2 мкм

-

Геометрия вала: отклонение от цилиндричности ≤ 0,01-0,02 мм на 100 мм длины

Чек-лист для быстрого подбора

Исходные данные для расчета:

-

Диаметр вала (мм) и длина втулки (мм)

-

Нагрузки: радиальная/осевая (Н), ударность, цикличность

-

Скорость: об/мин и линейная скорость м/с

-

Температура: рабочий диапазон (°C)

-

Среда: влага, пыль, абразив, химия, пищевые требования

-

Смазка: сухой ход или граничная смазка

-

Допуски: посадки, зазоры, требования по точности

-

Ограничения: масса, стоимость, ресурс, сроки поставки

Заключение и практические рекомендации

Выбор пластиковых втулок лучшего качества требует комплексного инженерного подхода с обязательным расчетом критерия PV и учетом всех условий эксплуатации. Секрет надежной работы подшипникового узла заключается в правильном подборе материала и строгом соблюдении технологии монтажа.

Ключевые рекомендации:

-

Всегда выполняйте расчет PV-критерия с запасом не менее 20-30%

-

Учитывайте температурные деформации при назначении зазоров

-

Обеспечивайте требуемую точность посадочных мест (H7/h8-h9)

-

Проверяйте химическую совместимость материалов с рабочей средой

-

Соблюдайте технологию монтажа без ударных нагрузок

-

Проводите регулярный контроль состояния для предупреждения отказов

Правильно подобранные и установленные пластиковые втулки обеспечивают надежную работу оборудования в течение всего расчетного срока службы, значительно снижая эксплуатационные затраты и повышая общую эффективность производственных процессов.

Для быстрой консультации по выбору конкретного материала предоставьте исходные данные: диаметр, длину, нагрузку, частоту вращения, температурный режим и условия среды — это позволит рассчитать оптимальное решение с необходимыми запасами прочности и прогнозом ресурса.

Срок службы приводных ремней. Правила эксплуатации и обслуживания

Срок службы приводных ремней. Правила эксплуатации и обслуживания

Взаимозаменяемость рукавов для газов и горячей воды в рамках одного стандарта

Взаимозаменяемость рукавов для газов и горячей воды в рамках одного стандарта

Причины повреждения клиновых ремней

Причины повреждения клиновых ремней