Принцип работы и конструктивные особенности

Фитинг (от английского fitting — подгонка, установка) представляет собой присоединительную арматуру, состоящую из двух основных компонентов: хвостовика для фиксации в шланге и соединительного элемента для подключения к оборудованию. Принцип действия основан на создании герметичного соединения за счет механического обжима, резьбового соединения или специальных уплотнительных элементов.

Основные конструктивные элементы:

-

Хвостовик с рифлениями или спиральными выступами для надежной фиксации

-

Корпус с присоединительной резьбой или фланцевым соединением

-

Уплотнительные элементы (О-кольца, конические поверхности, металлические прокладки)

-

Обжимная муфта для создания герметичного соединения

Качество соединения определяется точностью изготовления сопрягаемых поверхностей, правильностью выбора материалов и соблюдением технологии монтажа.

Классификация фитингов по типу хвостовика

По типу хвостовика выделяют три основные серии, каждая из которых предназначена для определенных типов шлангов:

Универсальная серия Multifit:

-

Применяется для всех типов РВД, кроме навивочных шлангов

-

Обжим производится с помощью стандартных муфт

-

Рабочее давление: до 420 бар

-

Температурный диапазон: -40...+100°С

-

Не требует снятия внутреннего/наружного слоя резины

Серия Interlock (включая Interlock Plus и Interlock Super):

-

Предназначена для навивочных шлангов с 4-6 навивками

-

Хвостовик с рифлеными или спиральными выступами

-

Рабочее давление: до 630 бар (для Interlock Super)

-

Обязательно снятие внутреннего и наружного слоя резины перед обжимом

-

Максимальная удерживающая способность при пульсациях

Серия CS:

-

Для навивочных шлангов без снятия резиновых слоев

-

Кольцевые выступы врезаются в материал при обжиме

-

Рабочее давление: до 420 бар

-

Упрощенная технология монтажа

Основные стандарты и типы соединений

Для корректного выбора необходимо понимать различия между основными стандартами фитингов:

|

Стандарт

|

Тип резьбы

|

Угол конуса/уплотнение

|

Рабочее давление

|

Область применения

|

|

DK (ГОСТ 42705-81)

|

Метрическая

|

24°/37°/60° универсальный

|

до 320 бар

|

Отечественная техника

|

|

JIC (SAE J514)

|

UN/UNF дюймовая

|

37° металл-металл (74° конус)

|

103-345 бар*

|

Американская техника

|

|

BSP (ISO 228-1)

|

Трубная дюймовая

|

60° конус

|

до 350 бар

|

Европейская техника

|

|

ORFS (ISO 8434-3)

|

UN/UNF дюймовая

|

Торцевое уплотнение + О-кольцо

|

250-630 бар**

|

Мобильная техника, вибрации

|

|

DKOL/DKOS (DIN)

|

Метрическая

|

24° + О-кольцо

|

до 630 бар

|

Немецкие стандарты

|

|

DKI

|

Метрическая

|

74° обратный конус

|

до 400 бар

|

Российская спецтехника

|

|

NPTF (ANSI/ASME)

|

Коническая дюймовая

|

Уплотнение по резьбе

|

до 350 бар

|

Американская техника

|

|

JIS Metric/Toyota

|

Метрическая/BSP

|

60°/30° конус

|

до 320 бар

|

Японская техника

|

|

Banjo (DIN 7643)

|

Метрическая/дюймовая

|

USIT шайбы

|

до 250 бар

|

Компактные узлы

|

|

SF (SAE J518)

|

Фланцевое

|

О-кольцо

|

SFL: 210 бар, SFS: 420 бар

|

Стационарные установки

|

*Давление варьируется в зависимости от размера фитинга **630 бар для малых размеров (6-12 мм), снижается до 250 бар для больших размеров

Важно отметить: Совместимость определяется одновременно типом резьбы и механизмом уплотнения. Одинаковая резьба при различном уплотнении не гарантирует герметичность.

Примечание по ГОСТ 42705-81: В отечественной практике обозначение DK часто соотносится с решениями на базе национальных стандартов (включая ГОСТ 42705-81). Конкретные исполнения, профили уплотнений и размеры следует подтверждать по актуальной редакции стандарта и каталогам производителя.

Критерии выбора фитингов

Рабочие параметры системы

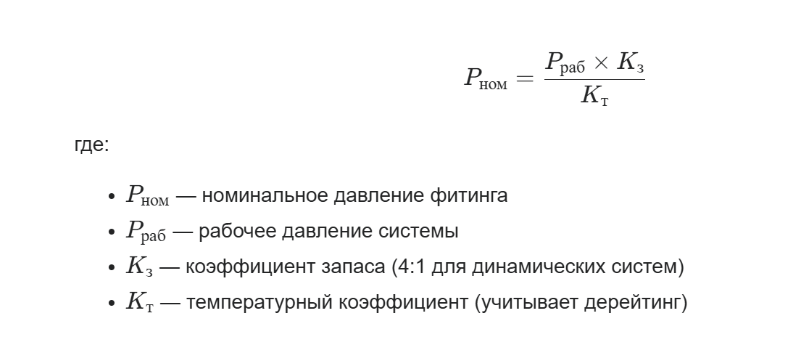

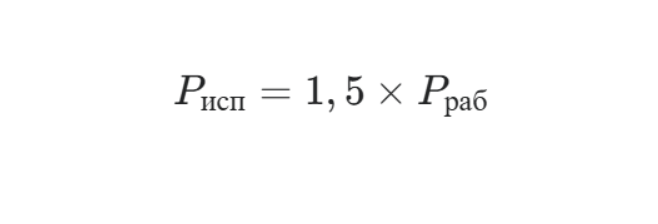

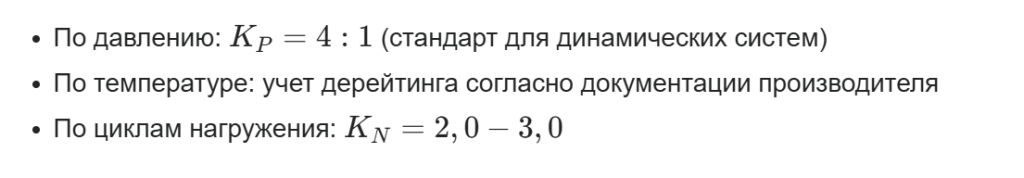

Расчет номинального давления:

Температурное дерейтинг: Критически важно учитывать снижение рабочего давления при повышении температуры. Например, при увеличении температуры с 21°С до 82°С рабочее давление может снижаться с 345 бар до 240 бар.

Температурные параметры:

-

Стандартные условия: -40...+100°С

-

Высокотемпературные применения: -40...+150°С

-

Криогенные системы: -196...+80°С

Характер нагрузки:

-

Статические нагрузки: стандартные фитинги

-

Пульсирующие нагрузки: ORFS, DKOS (тяжелая серия)

-

Высокие вибрации: фланцевые соединения SFS

Материалы изготовления

|

Материал

|

Температурный диапазон

|

Совместимые среды

|

Рабочее давление

|

Особенности применения

|

|

Углеродистая сталь

|

-40...+120°С

|

Минеральные масла, нейтральные жидкости

|

до 630 бар

|

Требует антикоррозионного покрытия

|

|

Нержавеющая сталь

|

-196...+200°С

|

Агрессивные среды, пищевые продукты

|

до 420 бар

|

Максимальная коррозионная стойкость

|

|

Латунь

|

-40...+150°С

|

Масла, вода, нефтепродукты

|

до 250 бар

|

Хорошая обрабатываемость

|

|

Алюминий

|

-40...+100°С

|

Некритичные среды

|

до 160 бар

|

Малый вес, ограниченная прочность

|

Алгоритм выбора фитинга

Для корректного выбора необходимо выполнить следующие шаги:

-

Определите параметры системы:

-

Тип системы (гидравлика/пневматика/технологическая)

-

Рабочее и пиковое давление

-

Температурный диапазон

-

Характеристики рабочей среды

-

Идентифицируйте стандарт оборудования:

-

По маркировке узла или документации

-

По стране происхождения оборудования

-

Путем измерения существующих соединений

-

Измерьте параметры резьбы (при необходимости):

-

Резьбовым калибром — определите шаг резьбы

-

Штангенциркулем — измерьте диаметры

-

Определите тип профиля (BSP 55° vs NPT 60°)

-

Выберите тип хвостовика:

-

Подберите материал под среду:

-

Проверьте химическую совместимость

-

Учтите температурные требования

-

Оцените коррозионную стойкость

-

Определите исполнение:

-

Рассчитайте запас по давлению:

-

Применяйте коэффициент безопасности 4:1

-

Учтите температурное дерейтинг

-

Для вибрационных режимов используйте ORFS или фланцы

-

Проверьте совместимость:

Идентификация существующих фитингов

Для определения стандарта существующего фитинга выполните последовательную проверку:

Методика идентификации:

-

Тип гайки:

-

Съемные: DK, DKOL, DKOS, ORFS, DKI

-

Кримпованные: BSP, JIC, JIS

-

Тип уплотнения:

-

Полусфера (DK): универсальный конус 24°/37°/60°

-

Конус 24° + О-кольцо: DKOL, DKOS

-

Плоский торец: ORFS, BSP Flat

-

Конус 60°: BSP, JIS

-

Конус 37° (74° общий): JIC, DKI

-

Уплотнение по резьбе: NPTF, BSPT

-

Измерение резьбы:

-

Метрическая: DK, DKOL, DKOS, DKI, JIS Metric, ORFS Metric

-

Дюймовая UN/UNF: JIC, ORFS

-

Трубная BSP: BSP, JIS Toyota

-

Коническая: NPTF, BSPT

Технология монтажа и контроль качества

Подготовка шланга

Параметры обжима

Важно отметить: Конкретные параметры обжима определяются производителем оборудования и типом фитинга. Для получения точных значений усилий обжима необходимо обращаться к технической документации производителя обжимного оборудования и карт обжима конкретных серий фитингов.

Общие принципы:

-

Усилие обжима зависит от диаметра шланга и типа фитинга

-

Для крупных фитингов требуется оборудование с усилием 340+ тонн

-

Диаметр после обжима контролируется с допуском ±0,2-0,4 мм

Контроль качества

Гидравлические испытания:

-

Время выдержки: 30 секунд

-

Контроль утечек и деформаций

-

Проверка момента затяжки резьбовых соединений

Техническое обслуживание и диагностика

Регламент обслуживания

Ежедневный контроль:

-

Визуальный осмотр на предмет утечек

-

Проверка надежности крепления

-

Контроль рабочего давления

Еженедельный контроль:

-

Проверка момента затяжки соединений

-

Контроль состояния уплотнений

-

Измерение температуры соединений

Ежемесячный контроль:

Диагностика неисправностей

|

Симптом

|

Вероятная причина

|

Способ устранения

|

|

Утечка в резьбе

|

Недостаточный момент затяжки

|

Довернуть до номинального момента

|

|

Утечка через уплотнение

|

Износ О-кольца

|

Заменить уплотнительный элемент

|

|

Срыв фитинга

|

Недостаточное усилие обжима

|

Заменить весь узел

|

|

Трещины корпуса

|

Превышение давления

|

Заменить фитинг, проверить систему

|

|

Коррозия

|

Несовместимость материалов

|

Заменить на стойкие материалы

|

Требования безопасности

При монтаже

Критически важно соблюдать:

-

Использование СИЗ (защитные очки, перчатки)

-

Проверка исправности обжимного оборудования

-

Соблюдение технологических параметров производителя

-

Калибровка оборудования каждые 6 месяцев

При эксплуатации

Обязательные требования:

-

Регулярный контроль состояния соединений

-

Мониторинг рабочего давления

-

Немедленная замена поврежденных элементов

-

Защита от механических повреждений

Коэффициенты безопасности:

Типичные ошибки и способы их предотвращения

Ошибки выбора

Смешивание стандартов:

-

BSP и NPT имеют разные углы профиля (55° vs 60°)

-

Одинаковая резьба не гарантирует совместимость уплотнений

-

Всегда проверяйте полное соответствие стандарту

Неучет условий эксплуатации:

-

Применение стандартных материалов в агрессивных средах

-

Игнорирование вибрационных нагрузок

-

Недооценка температурных воздействий и дерейтинга

Ошибки монтажа

Нарушение технологии:

-

Неправильная подготовка концов шлангов

-

Использование изношенных матриц обжима

-

Несоблюдение параметров обжима производителя

Контроль качества:

-

Отсутствие гидравлических испытаний

-

Игнорирование визуального контроля

-

Неправильные моменты затяжки

Опросный лист для подбора фитингов

Основные параметры:

-

Назначение системы: гидравлика/пневматика/жидкость

-

Рабочая среда: состав, агрессивность, температура

-

Давление: рабочее/пиковое, характер нагрузок

-

Шланг: тип, диаметр, производитель/серия

Соединение:

-

Стандарт оборудования

-

Тип резьбы и уплотнения

-

Исполнение: 0°/45°/90°

-

Требования к подвижности

Условия эксплуатации:

Чек-лист перед закупкой

✓ Резьба и уплотнение соответствуют стандарту узла ✓ Тип хвостовика согласован с конструкцией шланга ✓ Материал совместим со средой и температурой ✓ Исполнение соответствует месту монтажа ✓ Имеются карты обжима производителя и поверенное оборудование ✓ Проведена опрессовка опытной сборки ✓ Рассчитан запас по всем критическим параметрам с учетом коэффициента 4:1 ✓ Учтено температурное дерейтинг рабочего давления

Заключение

Правильный выбор фитингов и соединителей для промышленных шлангов — основа надежной работы технологических систем. Критически важно рассматривать систему комплексно: среда, давление, температура, стандарт резьбы/уплотнения, тип шланга и режимы работы.

Для корректного выбора необходимо обеспечить совместимость всех компонентов системы, подобрать соответствующий хвостовик под конструкцию рукава и подтвердить правильность выбора опрессовкой. Особое внимание следует уделять применению коэффициента безопасности 4:1 для динамических систем и учету температурного дерейтинга рабочих параметров.

Соблюдение технологии монтажа согласно документации производителя, правильный подбор материалов и регулярное техническое обслуживание гарантируют герметичность, безопасность и долговечность промышленных систем.

Неукоснительно соблюдайте требования нормативной документации, рекомендации производителей оборудования и правила техники безопасности при выборе, монтаже и эксплуатации соединительных элементов промышленных шлангов.

Как выбрать и купить качественные промышленные рукава и шланги

Как выбрать и купить качественные промышленные рукава и шланги

Сравнение клея TRS 2002 и NL-T70 (tl-t70)

Сравнение клея TRS 2002 и NL-T70 (tl-t70)

Где применяются конические роликовые подшипники

Где применяются конические роликовые подшипники