Физико-механические особенности фторопласта, определяющие точность обработки

Критически важные свойства материала:

Фторопласт обладает комплексом уникальных характеристик, которые напрямую влияют на достижимую точность и качество механической обработки:

-

Низкая теплопроводность (0,23-0,30 Вт/м·К) — на два порядка ниже конструкционной стали, что препятствует отводу тепла из зоны резания и может приводить к локальному перегреву материала и инструмента

-

Высокий коэффициент линейного расширения 10–20×10⁻⁵ 1/°C — в 6-7 раз превышает показатель сталей, вызывая значительные размерные изменения при колебаниях температуры.

-

Фазовый переход при температуре около 19°С с изменением объема на 1,23%, требующий строгого контроля температурных условий обработки и измерений

-

Низкая поверхностная твердость и высокая пластичность, обусловливающие склонность к упругим и пластическим деформациям

-

Ползучесть под нагрузкой, хладотекучесть, особенно выраженная при повышенных температурах и длительном воздействии

Влияние на технологический процесс:

Данные особенности требуют специализированного подхода к выбору режимов резания, систем крепления заготовок, методов охлаждения и контроля качества. Игнорирование этих факторов неизбежно приводит к браку и нестабильности технологического процесса.

Классификация достижимой точности обработки

Стандартные производственные допуски:

Базовый уровень точности, обеспечиваемый при соблюдении основных технологических требований:

-

Линейные размеры: ±0,10 мм

-

Коаксиальность отверстий: до 0,10 мм

-

Овальность: не более 0,03 мм

-

Условия достижения: стандартное оборудование, корректные режимы резания, измерения при 23±2°С

-

Коробление не более 1,5% от максимальной линейной длины

Повышенная точность обработки:

Достигается при использовании оптимизированных технологических режимов и специализированного оборудования:

-

Линейные размеры: ±0,05 мм

-

Коаксиальность отверстий: до 0,05 мм

-

Овальность: не более 0,02 мм

-

Требования: острозаточенный инструмент, контролируемые режимы резания, стабилизация заготовок, минимальная измерительная нагрузка

Прецизионная обработка:

Максимально достижимая точность для специальных применений, подтвержденная практикой в аэрокосмической и медицинской промышленности:

Технологические факторы, определяющие точность

Оптимальные режимы резания:

|

Операция

|

Скорость резания, м/мин

|

Подача, мм/об

|

Глубина резания, мм

|

Достижимая точность

|

|

Черновое точение

|

30-50

|

0,3-0,5

|

1,0-2,0

|

±0,10 мм

|

|

Чистовое точение

|

60-100

|

0,1-0,2

|

0,5-1,0

|

±0,05 мм

|

|

Прецизионное точение

|

80-120

|

0,05-0,1

|

0,2-0,5

|

±0,02 мм

|

|

Фрезерование

|

60-120

|

0,1-0,25

|

0,5-1,5

|

±0,05 мм

|

|

Сверление

|

20-40

|

0,05-0,15

|

—

|

±0,03 мм

|

Критически важно: экспериментально установлено, что при скорости резания 120 м/мин и увеличении подачи свыше 0,16 мм/об технологическая система переходит в нестабильное состояние. Это проявляется в изменении характера стружкообразования от сливной к элементной, резком росте виброускорений и ухудшении качества поверхности.

Выбор режущего инструмента:

|

Тип инструмента

|

Достижимая Ra, мкм

|

Стойкость

|

Область применения

|

|

Быстрорежущая сталь

|

1,6-3,2

|

Низкая

|

Черновая обработка

|

|

Твердосплавные резцы

|

0,8-1,6

|

Средняя

|

Чистовая обработка

|

|

Алмазные резцы

|

0,05-0,8

|

Высокая

|

Прецизионная обработка

|

|

Керамические резцы

|

0,4-1,2

|

Высокая

|

Финишная обработка

|

Системы крепления и базирования:

-

Использование мягких зажимных элементов для равномерного распределения усилий

-

Минимизация консольных нагрузок с применением промежуточных опор

-

Вакуумные столы для тонкостенных деталей

-

Контроль биения после каждой перезажимки

Достижимая шероховатость поверхности

Классификация по типам обработки:

|

Тип обработки

|

Ra, мкм

|

Технологические особенности

|

|

Грубая обработка

|

3,2-6,3

|

Быстрый съем припуска, стандартные режимы

|

|

Чистовая обработка

|

0,8-1,6

|

Оптимизированные режимы, острый инструмент

|

|

Финишная обработка

|

0,1-0,4

|

Алмазный/керамический инструмент, полировка

|

|

Суперфиниш

|

≤0,05

|

Специальные методы для критических поверхностей

|

Факторы, влияющие на шероховатость:

-

Острота режущего инструмента — определяющий фактор качества поверхности

-

Стабильность технологической системы — вибрации резко увеличивают Ra

-

Температурный режим — перегрев приводит к "сминанию" гребня профиля

-

Правильность выбора режимов резания — соответствие характеристикам материала

Специальные методы улучшения шероховатости:

-

Предварительное деформирование сжатием (снижение Ra до 1,7 раза)

-

Ультразвуковая финишная обработка

-

Алмазная доводка для критических поверхностей

Методы контроля точности и качества

Температурные требования к измерениям:

-

Стандартная температура: 23±2°С для всех операций обработки и контроля

-

Кондиционирование заготовок: не менее 4 часов, оптимально 24 часа при температуре измерения

-

Избегание зоны фазового перехода: измерения не проводить при 19-20°С

Измерительное оборудование:

-

Бесконтактные оптические системы для минимизации деформации

-

КИМ с "легкими" щупами и низкими скоростями подхода

-

Пневматические калибры для внутренних размеров

-

Профилометры для контроля шероховатости

Методические требования:

-

Минимальное контактное усилие при измерениях

-

Использование проходных/непроходных калибров для мягких материалов

-

Согласование процедур измерения между изготовителем и потребителем

-

Выдержка деталей после механических воздействий перед финальным контролем

Влияние марки материала на достижимую точность

Сравнительные характеристики:

|

Марка материала

|

Размерная стабильность

|

Рекомендуемые допуски

|

Область применения

|

|

Фторопласт-4 (PTFE)

|

Базовая

|

±0,10 мм

|

Универсальные изделия

|

|

Ф-4Д (модифицированный)

|

Повышенная

|

±0,05 мм

|

Подвижные узлы

|

|

Фторопласт-3 (PCTFE)

|

Высокая

|

±0,02 мм

|

Прецизионные детали

|

|

Наполненные композиции

|

Улучшенная

|

±0,05 мм

|

Нагруженные элементы

|

Термостабилизация и управление внутренними напряжениями

Технологические мероприятия:

-

Предварительная стабилизация заготовок — отжиг при 150-180°С в течение 2-4 часов

-

Межоперационные выдержки — 1-3 часа после значительного съема припуска

-

Финальная термостабилизация — для прецизионных деталей после механической обработки

-

Контролируемое охлаждение — медленное снижение температуры для минимизации напряжений

Типичные ошибки и методы их предотвращения

Основные причины брака:

Экономические аспекты обеспечения точности

Влияние допусков на стоимость изготовления:

-

Переход от ±0,10 мм к ±0,05 мм увеличивает трудозатраты на 40-60%

-

Достижение прецизионной точности ±0,02 мм увеличивает стоимость на 150-200%

-

Критически важно функциональное обоснование жестких допусков

Температурные деформации материала:

При изменении температуры на 10°С размер детали длиной 100 мм изменится на 0,11-0,14 мм (при коэффициенте расширения 10–20×10⁻⁵ 1/°C, что необходимо учитывать при назначении допусков.

Практические рекомендации для технологов

Чек-лист технологической подготовки:

-

Выбор материала с учетом эксплуатационных требований

-

Расчет режимов резания исходя из жесткости системы СПИЗ

-

Подготовка специализированного инструмента с контролем заточки

-

Настройка систем охлаждения и контроля температуры

-

Разработка схем базирования с минимизацией деформаций

-

Составление программы контроля качества с учетом особенностей материала

Контроль стабильности процесса:

-

Ведение контрольных карт основных параметров точности

-

Мониторинг температурных условий в цехе (20-23°С, влажность 40-60%)

-

Регулярная проверка состояния режущего инструмента

-

Статистический анализ результатов измерений

Специализированные технологии высокоточной обработки

Для аэрокосмических и медицинских применений:

-

Допуски менее 0,0127 мм достижимы при использовании специализированного оборудования

-

Применение алмазного точения для получения зеркальных поверхностей

-

Многоосевая обработка сложных пространственных контуров

-

Контроль качества в условиях чистых помещений

Заключение

Достижение стабильной точности и требуемой шероховатости при обработке фторопласта требует комплексного подхода, объединяющего глубокие знания свойств материала, оптимизированные технологические режимы и строгий контроль всех параметров процесса. Для серийного производства реалистично обеспечение допусков ±0,05 мм и шероховатости Ra 0,8-1,6 мкм при соблюдении технологической дисциплины.

Критически важно функциональное обоснование требований к точности с учетом температурных деформаций материала в условиях эксплуатации. С учетом уточненного коэффициента линейного расширения (10–20×10⁻⁵ 1/°C) температурные деформации могут быть существенными и должны учитываться при конструировании.

Правильный выбор марки фторопласта, оптимизация режимов обработки и применение специализированного оборудования позволяют достичь прецизионной точности ±0,02 мм для особо ответственных применений. Успешное производство высокоточных изделий из фторопласта возможно только при тесном сотрудничестве конструктора, технолога и производственника, объединенных общим пониманием специфики материала и требований к качеству конечной продукции.

Конвейерная лента Ultra X – революция со знаком качества

Конвейерная лента Ultra X – революция со знаком качества

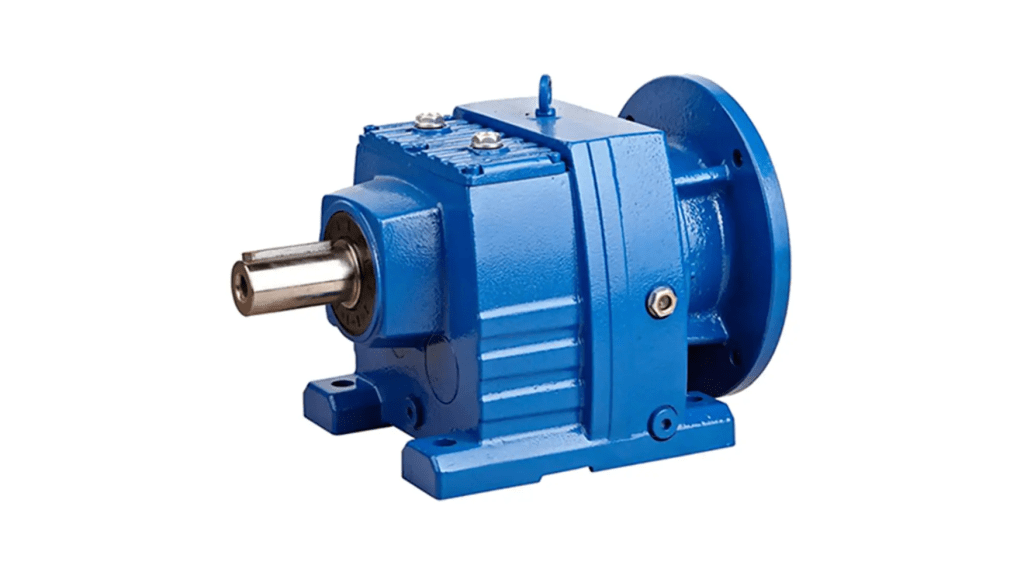

Порядок сборки и разборки цилиндрического редуктора

Порядок сборки и разборки цилиндрического редуктора

Использование многопрокладочной транспортерной ленты

Использование многопрокладочной транспортерной ленты