Транспортировка нефасованных сыпучих грузов в современной промышленности представляет серьезные технические вызовы. Материалы такие как руда, уголь, цемент создают высокие абразивные нагрузки и требуют надежных транспортных решений. Конвейерные ленты со стальным каркасом (резинотросовые ленты) представляют собой высокотехнологичное решение для этих задач, обеспечивая прочность на разрыв до 6300 Н/мм и более, минимальное растяжение и стабильную работу в экстремальных условиях эксплуатации.

Рассказываем, как правильно выбрать, смонтировать и эксплуатировать конвейерные ленты со стальным каркасом для обеспечения максимальной эффективности и долговечности.

Конструкция резинотросовых лент

Конвейерная лента со стальным тросом представляет собой многослойную композитную конструкцию, каждый элемент которой выполняет специфические функции:

Стальной тяговый каркас является основой конструкции и состоит из параллельно расположенных стальных тросов, изготовленных из оцинкованной или латунированной стали. Тросы располагаются в толще резиновой матрицы с определенным шагом (10-18 мм) и обеспечивают продольную прочность ленты. Структура корда варьируется от 6×7+1WS для легких нагрузок до 6×19W+1WS для особо тяжелых условий эксплуатации.

Резиновые обкладки защищают стальной каркас от механических повреждений и воздействия окружающей среды. Верхняя (рабочая) обкладка толщиной 5-12 мм контактирует с транспортируемым материалом, нижняя (нерабочая) толщиной 3-8 мм взаимодействует с роликоопорами конвейера.

Брекерная прокладка (применяется в тяжелых условиях эксплуатации) располагается между каркасом и обкладками, вулканизирует тяговый каркас, усиливает сцепление резины со стальными тросами и защищает металл от коррозии.

Классификация по условиям эксплуатации

В зависимости от характеристик резиновых обкладок различают следующие типы резинотросовых лент:

-

Общего назначения — для стандартных условий при температуре от -25°C до +60°C

-

Морозостойкие — выдерживают температуру до -60°C без потери эластичности

-

Теплостойкие — работают при повышенных температурах до +190°C

-

Трудновоспламеняющиеся — с антистатическими свойствами для взрывоопасных производств

-

Трудногорючие — с повышенной огнестойкостью для подземных работ

-

Маслобензостойкие — устойчивы к воздействию нефтепродуктов

-

Химически стойкие — для агрессивных сред

Технические характеристики

Основные технические параметры резинотросовых лент определяются классом прочности ST (Steel Cord Tensile Strength). Ниже представлена сводная таблица характеристик:

|

Класс прочности

|

Диаметр корда, мм

|

Структура корда

|

Шаг между кордами, мм

|

Рабочее натяжение, Н/мм

|

Толщина обкладок, мм (верх/низ)

|

Общая толщина, мм

|

Мин. диаметр барабана, мм

|

|

ST630

|

3,0

|

6×7+1WS

|

10

|

90

|

5/5

|

13

|

800

|

|

ST800

|

3,5

|

6×7+1WS

|

10

|

110

|

5/5

|

13,5

|

800

|

|

ST1000

|

4,0

|

6×7+1WS

|

12

|

140

|

6/6

|

16

|

800

|

|

ST1250

|

4,5

|

6×7+1WS

|

12

|

175

|

6/6

|

16,5

|

800

|

|

ST1600

|

5,0

|

6×19+1WS

|

12

|

225

|

6/6

|

17

|

1000

|

|

ST2000

|

6,0

|

6×19+1WS

|

12

|

285

|

8/6

|

20

|

1000

|

|

ST2500

|

7,5

|

6×19W+1WS

|

15

|

355

|

8/6

|

21,5

|

1250

|

|

ST3150

|

8,1

|

6×19W+1WS

|

15

|

450

|

8/8

|

24,1

|

1400

|

|

ST4000

|

9,1

|

6×19W+1WS

|

17

|

570

|

8/8

|

25,1

|

1600

|

|

ST5000

|

10,9

|

6×19W+1WS

|

17

|

715

|

8,5/8,5

|

27,9

|

1800

|

|

ST5400

|

11,3

|

6×19W+1WS

|

17

|

760

|

9/9

|

29,3

|

1800

|

Ключевые преимущества лент со стальным каркасом

Применение конвейерных лент со стальным каркасом обеспечивает следующие технические преимущества:

Высокая прочность на разрыв от 630 до 5400 Н/мм и выше позволяет транспортировать материалы на расстояния до нескольких километров с минимальным количеством промежуточных приводов и обеспечивает работу при больших углах наклона конвейера.

Минимальное удлинение при рабочей нагрузке составляет всего 0,2-0,35%, что обеспечивает стабильность геометрии конвейера, упрощает настройку натяжных станций и снижает требования к длине хода натяжных устройств.

Компактность конструкции достигается благодаря возможности использования приводных барабанов меньшего диаметра по сравнению с тканевыми лентами аналогичной прочности, что позволяет создавать более компактные конвейерные системы.

Высокая адгезия между компонентами обеспечивается специальным цинковым или латунным покрытием стальных тросов и применением соединительной резины, что значительно увеличивает ударостойкость и общий срок службы ленты.

Превосходная желобообразующая способность благодаря гибкости в поперечном направлении позволяет формировать глубокий желоб, что предотвращает просыпание материала и увеличивает эффективную грузоподъемность конвейера.

Области применения резинотросовых лент

Стальнокордные ленты находят применение в условиях, где требуется высокая надежность и производительность:

Горнодобывающая промышленность:

-

Транспортировка руды, угля, породы на расстояния свыше 2 км

-

Карьерные разработки с углами наклона до 18-25°

-

Подземные горные работы с повышенными требованиями безопасности

Металлургическое производство:

-

Подача сырья к доменным и мартеновским печам

-

Транспортировка агломерата, кокса, известняка

-

Удаление шлаков и отходов производства

Строительная индустрия:

-

Перемещение цемента, песка, щебня

-

Подача бетонных смесей на высоту

-

Магистральные конвейеры на крупных стройках

Портовые терминалы:

-

Разгрузка навалочных грузов с судов

-

Складские операции с сыпучими материалами

-

Телескопические конвейеры для погрузочно-разгрузочных работ

Критерии выбора стальнокордной ленты

Для корректного выбора конвейерной ленты со стальным каркасом необходимо провести комплексный анализ условий эксплуатации:

Основные параметры для расчета:

-

Производительность конвейера: от 100 до 25000 т/ч

-

Длина транспортировки: до нескольких километров для одного привода

-

Угол наклона: максимум 18° для сыпучих материалов без дополнительных устройств

-

Скорость ленты: обычно 2,0-6,3 м/с

-

Характеристики материала: плотность, абразивность, крупность, температура

-

Условия окружающей среды: температура, влажность, агрессивные среды

Проектирование конвейера под резинотросовую ленту

При проектировании конвейерных систем с использованием резинотроссовых лент критически важно учитывать следующие аспекты:

Роликоопоры и желобообразование:

-

Стандартные углы роликоопор верхней ветви: 20°, 35°, 45°

-

Больший угол увеличивает емкость сечения, но требует соответствующей гибкости ленты

-

Шаг опор подбирается по массе ленты и распределенной нагрузке

Барабаны и обрезинивание:

-

Диаметр барабанов должен соответствовать рекомендациям из таблицы характеристик

-

Обязательна футеровка приводных барабанов для повышения коэффициента сцепления

-

Контактная длина на приводном барабане должна обеспечивать передачу тягового усилия

Стыковка и ремонт стальнокордных лент

Горячая вулканизация является основным методом стыковки таких лент. Процесс включает:

-

Ступенчатую разделку концов ленты по кордам

-

Соблюдение режимов давления, температуры и времени вулканизации

-

Выполнение работ квалифицированной бригадой с соответствующим оборудованием

Холодная вулканизация применяется только для оперативных ремонтных латок и не рекомендуется для силовых стыков лент с металлическим сердечником

Неразрушающий контроль включает:

-

Магнитный контроль целостности стальных тросов (MFL-дефектоскопы)

-

Контроль систем обнаружения продольных порезов (rip-detection)

-

Регулярный мониторинг толщины обкладок

Техническое обслуживание и эксплуатация

Ежедневный контроль:

-

Визуальный осмотр поверхности ленты на предмет повреждений

-

Проверка центрирования и отсутствия биения

-

Контроль работы системы очистки и пылеподавления

Еженедельное обслуживание:

-

Измерение натяжения ленты

-

Проверка состояния стыков и кромок

-

Контроль износа роликоопор и направляющих элементов

Месячная диагностика:

-

Неразрушающий контроль целостности стальных тросов

-

Измерение толщины резиновых обкладок

-

Проверка геометрии конвейера и центрирования ленты

Типичные ошибки и способы их предотвращения

Недооценка импактных нагрузок в точке загрузки приводит к образованию выбоин и обрыву корда. Решение: установка ударных роликоопор, демпферных балок, увеличение толщины верхней обкладки.

Использование барабанов малого диаметра вызывает преждевременный износ и усталостные разрушения. Решение: строгое соблюдение минимальных диаметров из технических характеристик.

Некачественная стыковка ведет к локальному перегреву и слабой адгезии. Решение: привлечение квалифицированных подрядчиков и контроль режимов вулканизации.

Неэффективная очистка ленты приводит к налипанию материала и ускоренному износу. Решение: правильная система скребков, направляющих бортов и пылеподавления.

Практические рекомендации по закупке

Технические требования к поставке:

-

Длина бухт: обычно 150-300 погонных метров

-

Сроки поставки: 8-16 недель в зависимости от класса ST и специальных требований

-

Обязательное согласование чертежа стыка до заказа

-

Проверка совместимости с существующими барабанами

Нормативные документы:

-

ISO 15236 — международные требования к стальнокордным лентам

-

DIN 22131 — европейские стандарты для резинотросовых лент

-

Национальные стандарты в соответствии с требованиями конкретной страны

Заключение

Конвейерные ленты со стальным каркасом представляют собой высокотехнологичное решение для транспортировки сыпучих грузов в условиях повышенных нагрузок и жестких требований к надежности. Правильный выбор класса прочности, соответствующих резиновых обкладок и профессиональное выполнение монтажных работ обеспечивают срок службы до 10-15 лет при интенсивной эксплуатации.

Важно соблюдать все технические требования на этапах проектирования, монтажа и эксплуатации. Рекомендуется привлекать квалифицированных специалистов для расчета параметров системы, выполнения стыковочных работ и организации регулярного технического обслуживания. При соблюдении всех требований стальнокордные ленты обеспечивают максимальную эффективность транспортировочных процессов и минимальные эксплуатационные затраты.

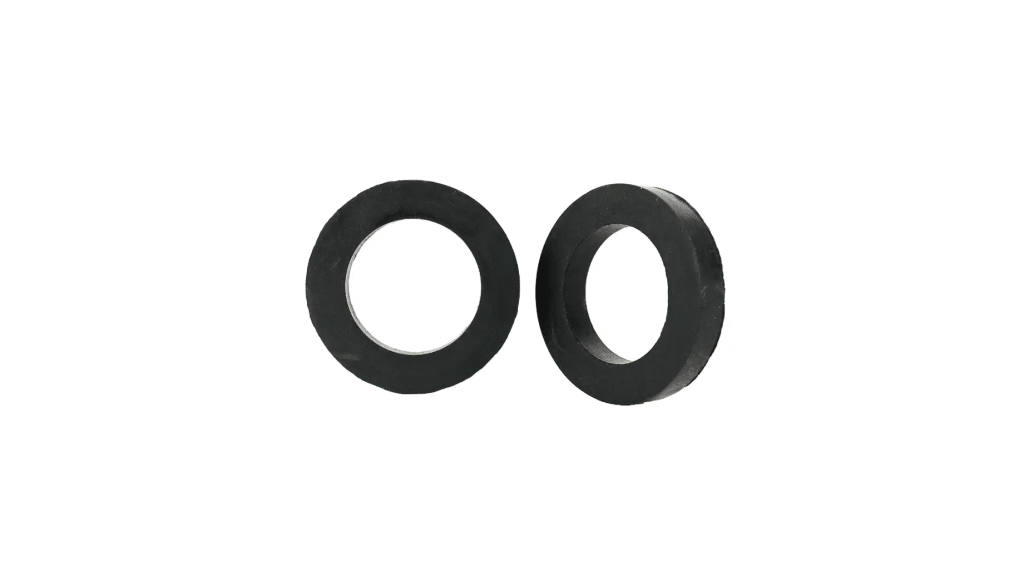

Из чего изготавливают уплотнительные кольца

Из чего изготавливают уплотнительные кольца

Способы соединения конвейерных (транспортерных) лент

Способы соединения конвейерных (транспортерных) лент

Сшивка сыромятная для стыковки конвейерных лент

Сшивка сыромятная для стыковки конвейерных лент