Достоинства клиноременных передач

Характерными отличительными особенностями ременных передач являются:

-

сохранение целостности при критических нагрузках (ремень просто проскальзывает, а не рвется, как цепь и не разрушается, как шестерни);

-

низкий шум, благодаря демпфирующим свойствам резины;

-

простой уход (не требуется смазка, центровка, замена подшипников и т.п.), заключающийся в периодической подтяжке ремня.

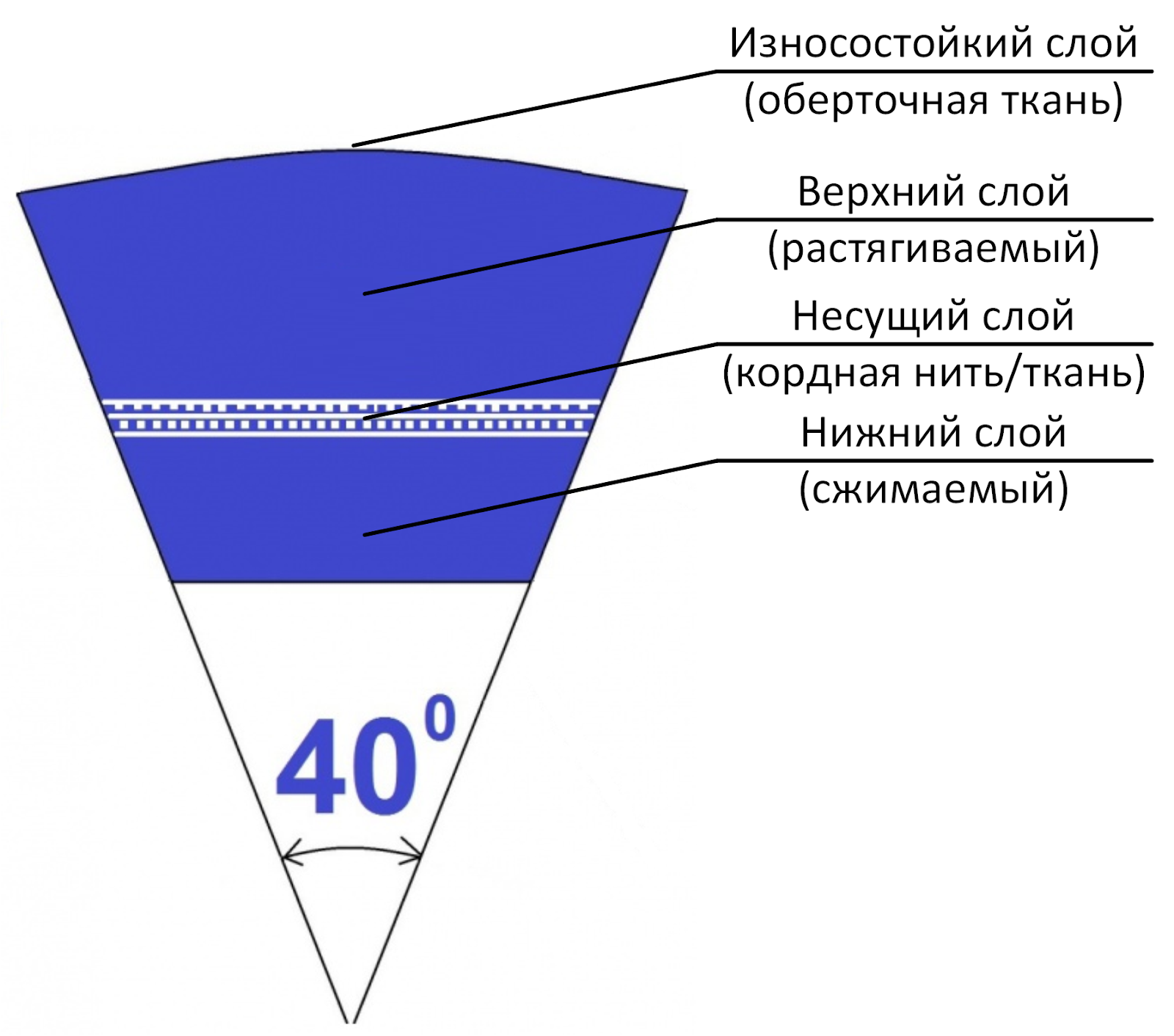

Конструкция приводных ремней

Клиновый приводной ремень является многослойным:

-

нижний слой работает на сжатие и прижимается к поверхности канавки шкива;

-

средний слой является несущим и представляет собой кордную нить или ткань;

-

верхний слой работает на растяжение, обеспечивая эластичность изделия;

-

покрытие верхнего слоя выполняется из износостойкого материала и предназначено для защиты поверхности.

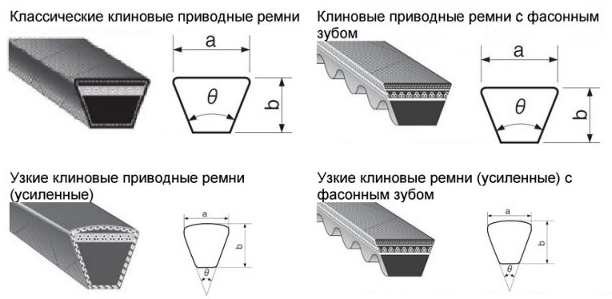

Разновидности приводных ремней

В зависимости от геометрической формы нижнего слоя клиновые ремни бывают:

-

классическими;

-

с фасонным зубом.

По ширине обе перечисленные разновидности могут быть стандартными и узкими, последние имеют усиленную внешнюю поверхность.

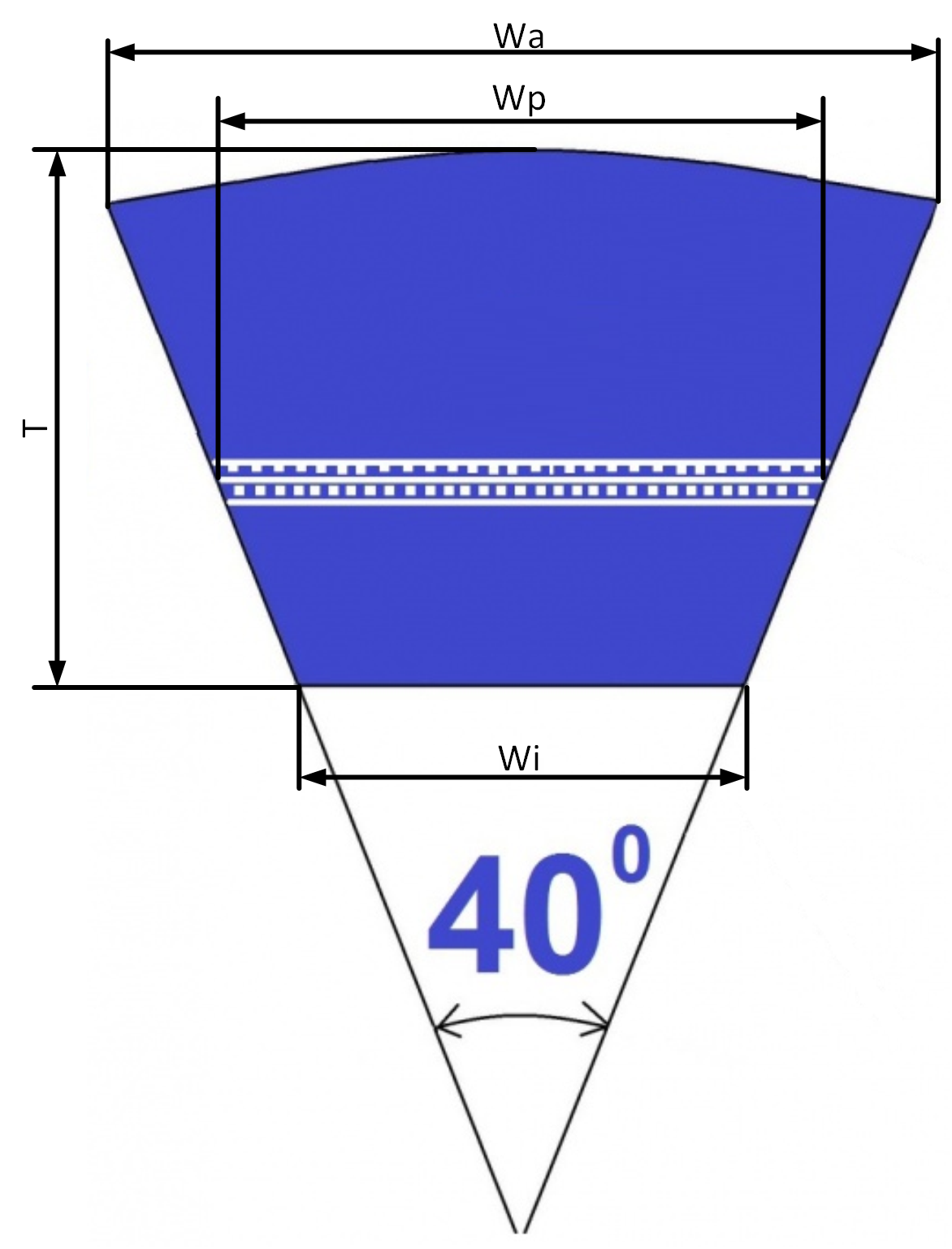

Подбор профиля ремня

Чтобы подобрать стандартный приводной ремень достаточно знать 2 размера:

-

ширину по верху - Wa;

-

высоту профиля - T.

Дополнительными размерами, учитываемыми в таблицах и позволяющими более точно идентифицировать нужный профиль, являются:

Снять эти размеры можно двумя способами:

-

Непосредственно с приводного ремня.

-

Со шкива, замерив его ширину в верхнем сечении канавки и ее глубину.

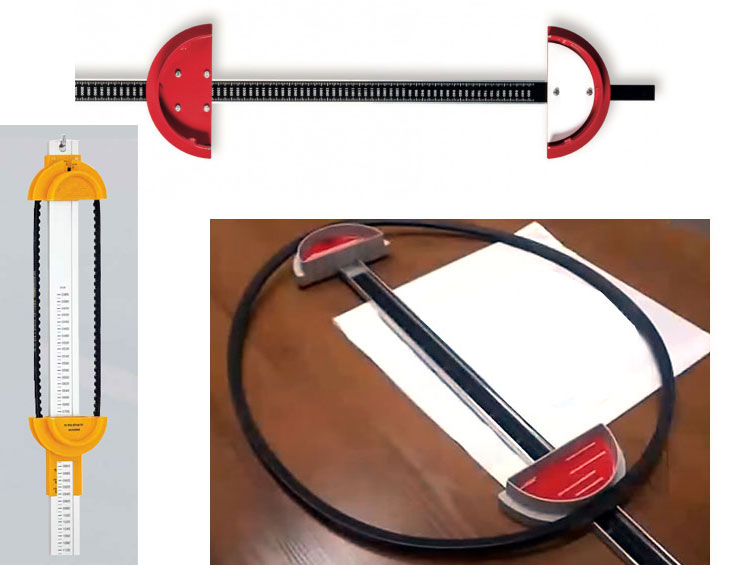

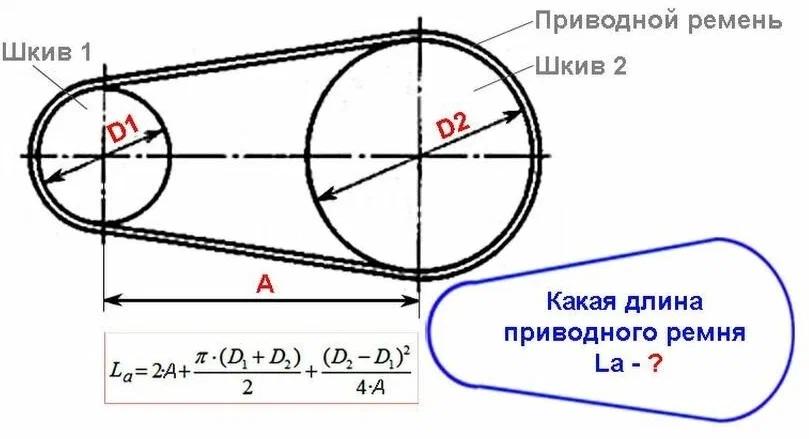

Определение длины приводного ремня

В процессе эксплуатации приводных ремней происходит их вытягивание примерно на 10%, поэтому чтобы получить первоначальный размер нового изделия необходимо замерить фактическую длину и умножить ее на 0,909.

При отсутствии ремня можно снять натурный размер при помощи гибкого полотна рулетки или сантиметра, обогнув с их помощью ведущий и ведомый шкивы.

Для исключения погрешности измерения необходимо, чтобы устройство натяжения ремня находилось в своем исходном положении.

Помимо подручных способов, существуют специальные измерительные инструменты, имитирующие пару шкивов.

ВАЖНО: любые измерения необходимо производить при свободном (не натянутом) положении приводного ремня.

Если измерительных инструментов под рукой нет, но известны диаметры шкивов и расстояние между их центрами, то длину ремня можно получить расчетным способом:

Возможные длины клиновых ремней

Любой механизм, использующий клиноременную передачу, имеет в своем составе устройство для натяжения ремня, позволяющее компенсировать его вытягивание в процессе использования, поэтому при выборе нового изделия допускается отклонение его длины:

|

Линейный размер приводного ремня, мм

|

Допустимое отклонение, мм

|

|

менее 1000

|

± 10

|

|

1000 ÷ 1500

|

± 13

|

|

1500 ÷ 2000

|

± 17

|

|

2000 ÷ 2500

|

± 19

|

|

2500 ÷ 3000

|

± 22

|

|

3000 ÷ 4000

|

± 30

|

|

более 4000

|

± 40

|

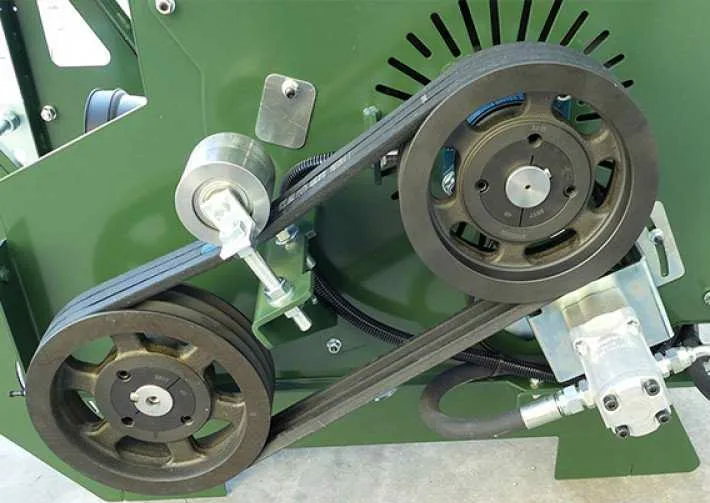

Недостаточное натяжение приводного ремня, выбранного с запасом по длине, компенсируется натяжным механизмом, представляющим собой дополнительный ролик с возможностью регулировки. При смещении натяжного ролика производится натяжка ремня и передача работает без проскальзываний, но наружная поверхность при этом подвергается повышенному износу.

Конвейерная лента с полиэстеровым полотном ЕР

Конвейерная лента с полиэстеровым полотном ЕР

Где применяются конические роликовые подшипники

Где применяются конические роликовые подшипники

Лента конвейерная с поверхностью Super Grip

Лента конвейерная с поверхностью Super Grip