ГОСТЫ (государственные стандарты)

Вся продукция Rusbelt отвечает требованиям государственных стандартов.

ГОСТ Р 56904—2016

Настоящий стандарт распространяется на конвейерные резинотросовые ленты для горнодобывающей промышленности (далее — ленты), предназначенные для транспортирования угля, породы, горной массы, руды, солей и других полезных ископаемых, а также перевозки людей на ленточных конвейерах с желобчатыми роликоопорами, имеющими угол наклона боковых роликов до 36° включительно. Ленты применяют на ленточных конвейерах, установленных в подземных выработках, на поверхности шахт и рудников, на обогатительных фабриках, угольных складах, электрических и тепловых станциях, работающих на угле. Угол расположения выработки должен быть от минус 16° до плюс 18°. Трудновоспламеняющиеся и трудносгораемые ленты предназначены для эксплуатации при температуре окружающей среды от минус 25 °C до плюс 60 °C и влажности до 98 %.

ЛЕНТЫ КОНВЕЙЕРНЫЕ РЕЗИНОТРОСОВЫЕ ДЛЯ ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ

Общие технические условия

Дата введения: 2017—07—01

1 Область применения

Настоящий стандарт распространяется на конвейерные резинотросовые ленты для горнодобывающей промышленности (далее — ленты), предназначенные для транспортирования угля, породы, горной массы, руды, солей и других полезных ископаемых, а также перевозки людей на ленточных конвейерах с желобчатыми роликоопорами, имеющими угол наклона боковых роликов до 36° включительно.

Ленты применяют на ленточных конвейерах, установленных в подземных выработках, на поверхности шахт и рудников, на обогатительных фабриках, угольных складах, электрических и тепловых станциях, работающих на угле. Угол расположения выработки должен быть от минус 16° до плюс 18°.

Трудновоспламеняющиеся и трудносгораемые ленты предназначены для эксплуатации при температуре окружающей среды от минус 25 °C до плюс 60 °C и влажности до 98 %.

Теплостойкие ленты предназначены для эксплуатации при температуре окружающей среды от минус 25 °C до плюс 60 °C (вид Т1) и от минус 10 °C до плюс 60 °C (вид Т2).

Ленты, применяемые на открытых горных предприятиях, предназначены для эксплуатации при температуре окружающей среды от минус 45 °C до плюс 60 °C (ленты общего назначения и трудновоспламеняющиеся морозостойкие) и от минус 60 °C до плюс 60 °C (морозостойкие ленты).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.024—74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к термическому старению

ГОСТ 12.1.005—88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей эоны

ГОСТ 12.1.007—76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044—89 (ИСО 4589—84) Система стандартов безопасности труда. Пожаровзрывоопас-ность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 166—89 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 262—93 (ИСО 34—79) Резина. Определение сопротивления раздиру (раздвоенные, угловые и серповидные образцы)

ГОСТ 263—75 Резина. Метод определения твердости по Шору А

ГОСТ 270—75 Резина. Метод определения упругопрочностных свойств при растяжении

ГОСТ ISO 282—2014 Ленты конвейерные. Отбор образцов

ГОСТ ISO 340—2014 Ленты конвейерные. Характеристики воспламеняемости в лабораторных условиях. Требования и метод испытания

ГОСТ 408—78 Резина. Методы определения морозостойкости при растяжении

ГОСТ 427—75 Линейки измерительные металлические. Технические условия

ГОСТ 503—81 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 618—73 Фольга алюминиевая для технических целей. Технические условия

ГОСТ ISO 703—2014 Ленты конвейерные. Определение гибкости в поперечном направлении (способности к лоткообразованию)

ГОСТ 3282—74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560—73 Лента стальная упаковочная. Технические условия

ГОСТ 5100—85 Сода кальцинированная техническая. Технические условия

ГОСТ 5542—2014 Газы горючие природные промышленного и коммунально-бытового назначения. Технические условия

ГОСТ 6433.2—71 Материалы электроизоляционные твердые. Методы определения электрического сопротивления при постоянном напряжении

ГОСТ 6768—75 Резина и прорезиненная ткань. Метод определения прочности связи между слоями при расслоении

ГОСТ 7502—98 Рулетки измерительные металлические. Технические условия

ГОСТ 11358—89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 14192—96 Маркировка грузов

ГОСТ 17299—78 Спирт этиловый технический. Технические условия

ГОСТ 23509—79 (ИСО 4649—85) Резина. Метод определения сопротивления истиранию при скольжении по возобновляемой поверхности

ГОСТ 23706—93 (МЭК 51-6—84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ Р 12.1.019—2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 52087—2003 Газы углеводородные сжиженные топливные. Технические условия

ГОСТ Р 55878—2013 Спирт этиловый технический гидролизный ректификованный. Технические условия

Примечание — При пользован ии настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

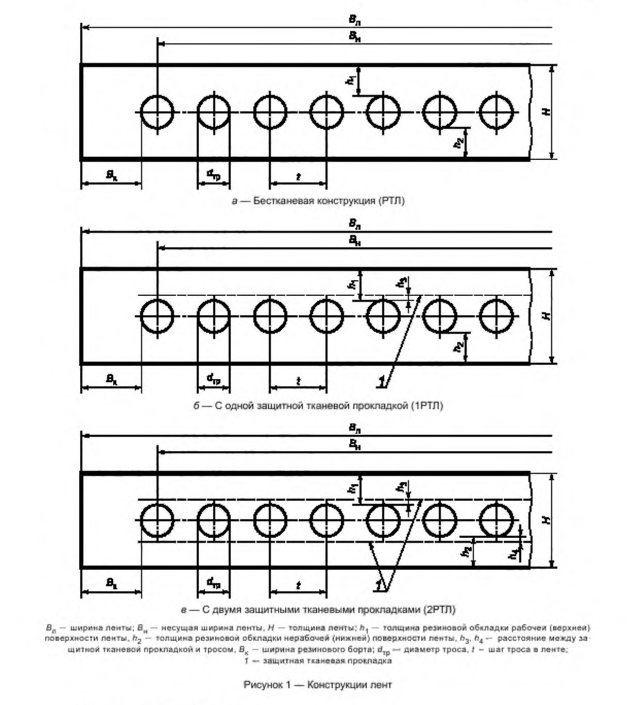

3.1лента конвейерная резинотросовая: Тяговый и грузонесущий элемент ленточного конвейера. представляющий собой один ряд параллельно уложенных металлических тросов, завулканизован-ных в резину (сердечник ленты), с наружными резиновыми обкладками рабочей и нерабочей поверхностей ленты, резиновыми бортами и защитными тканевыми прокладками с одной или двух сторон ленты или без защитных тканевых прокладок.

3.2 защитная тканевая прокладка: Прорезиненная ткань, расположенная с одной или двух сторон сердечника, для защиты его от продольных порезов.

3.3 кислородный индекс: По ГОСТ 12.1.044.

4 Классификация, основные параметры и размеры

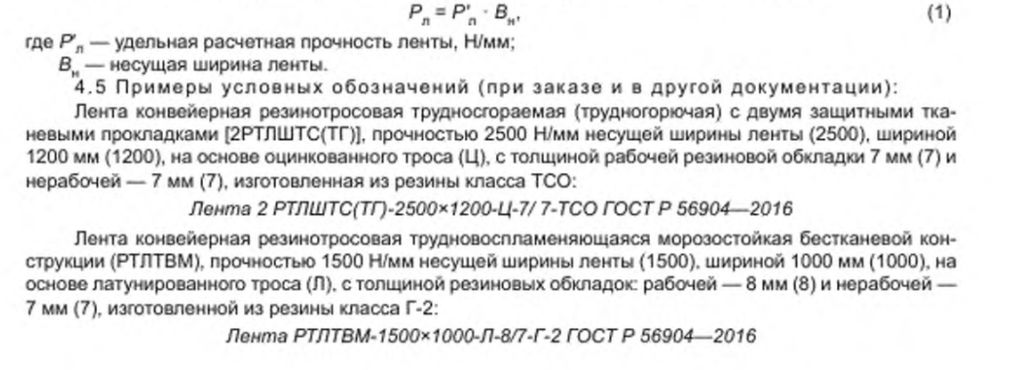

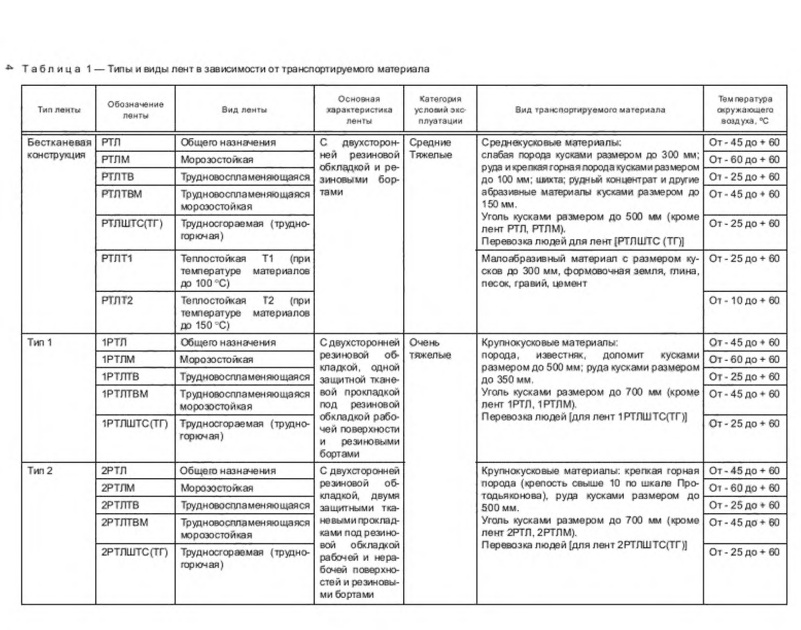

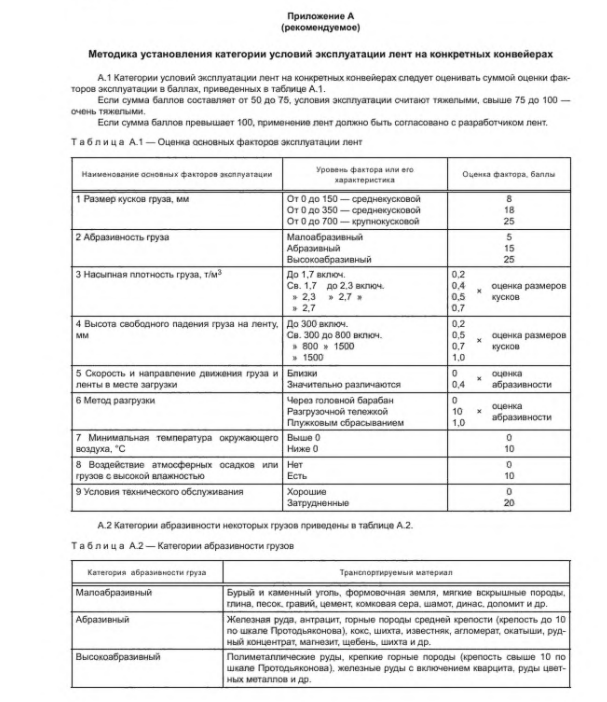

4.1В зависимости от условий эксплуатации и назначения резинотросовые ленты подразделяют на типы и виды (см. таблицу 1). Методика установления категории условий эксплуатации лент приведена в приложении А.

4.2 Конструкции лент приведены на рисунке 1. Размеры, указанные на рисунке 1, за исключением ширины ленты, толщины ленты и шага троса в ленте, обеспечиваются технологией изготовления лент и на готовом изделии не контролируются.

4.3 Ширина резинового борта ленты (расчетная) В* должна быть от 25 до 40 мм.

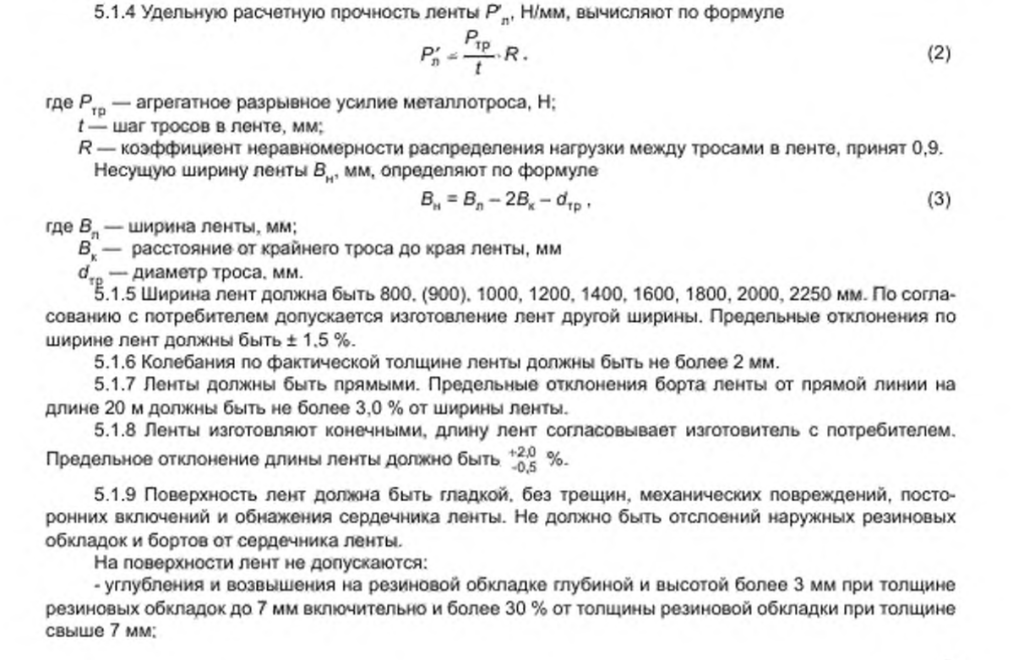

4.4 Прочность несущей ширины конвейерной ленты Рп. Н. вычисляют по формуле

5 Технические требования

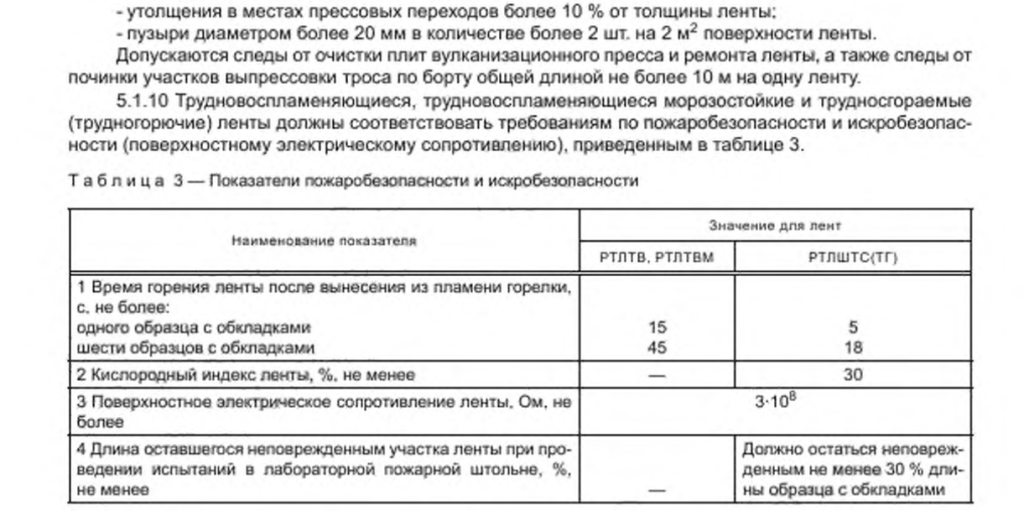

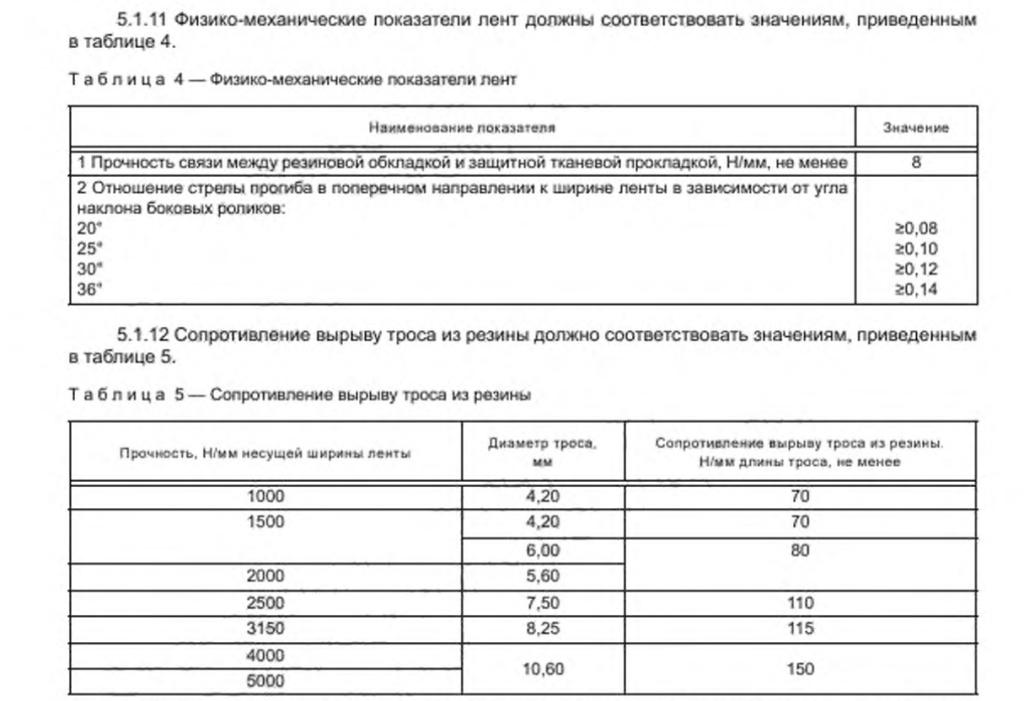

5.1 Основные показатели и характеристики лент

5.1.1 Ленты должны соответствовать требованиям настоящего стандарта и изготовляться по технологической документации, утвержденной в установленном порядке.

5.1.2 Ленты должны состоять из стальных латунированных или оцинкованных нераскручиеаю-щихся тросов, запрессованных во внутренний адгезионный слой резины (сердечник ленты), наружных резиновых обкладок, расположенных с обеих сторон резинометаллического сердечника и резиновых бортов.

В зависимости от назначения ленты могут иметь одну или две защитные тканевые прокладки или не иметь их.

5.1.2.1 Два соседних троса должны иметь разные (правое и левое) направления свивки.

5.1.2.2 Тросы в сердечнике ленты должны располагаться параллельно друг другу в поперечной плоскости ленты. Смещение тросов по высоте их расположения от поперечной плоскости ленты должно быть ± 1 мм. Допускается для 5 % тросов от их общего количества смещение тросов на ± 1,5 мм.

Расположение тросов в ленте обеспечивается технологией производства.

5.1.2.3 Допускается соединение тросов методом счаливания или сплетением. На каждом отдельном тросе в ленте должно быть но более одного соединения. По ширине ленты допускаются не более двух счалок отдельных тросов на длине не менее 2 м.

5.1.2.4 Защитная тканевая прокладка должна располагаться по всей ширине резинометаллического сердечника. Технические пропитанные ткани, применяемые в качестве защитной тканевой прокладки, должны иметь разрывную прочность по утку не менее 120 Н/мм.

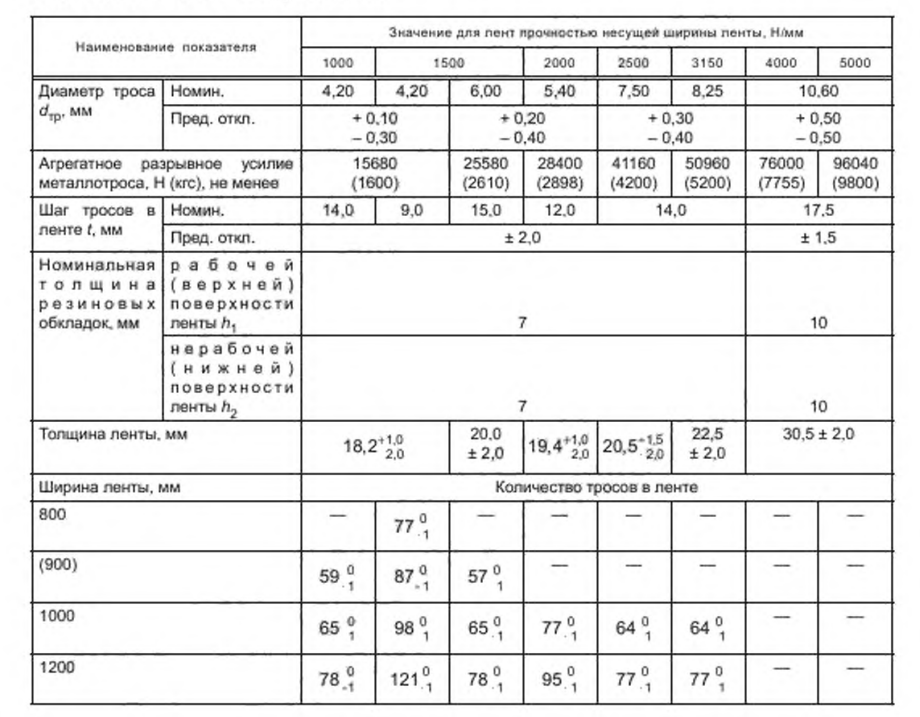

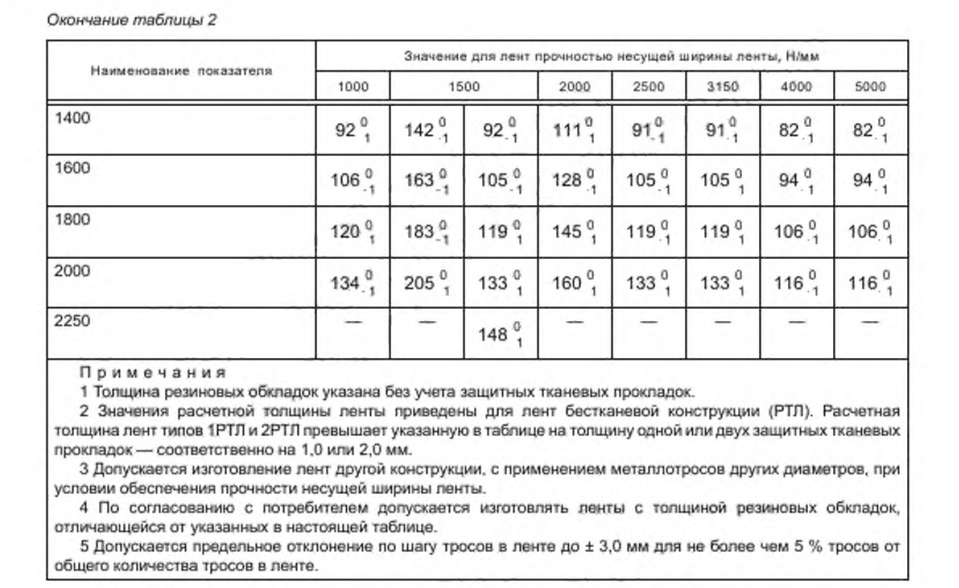

5.1.3 Ленты следует изготовлять прочностью 1000,1500.2000,2500.3150, 4000 и 5000 Н/мм несущей ширины ленты. Допускается по согласованию с потребителем изготовление лент другой прочности несущей ширины ленты. Технические параметры лент приведены в таблице 2.

Таблица 2 — Технические параметры лент

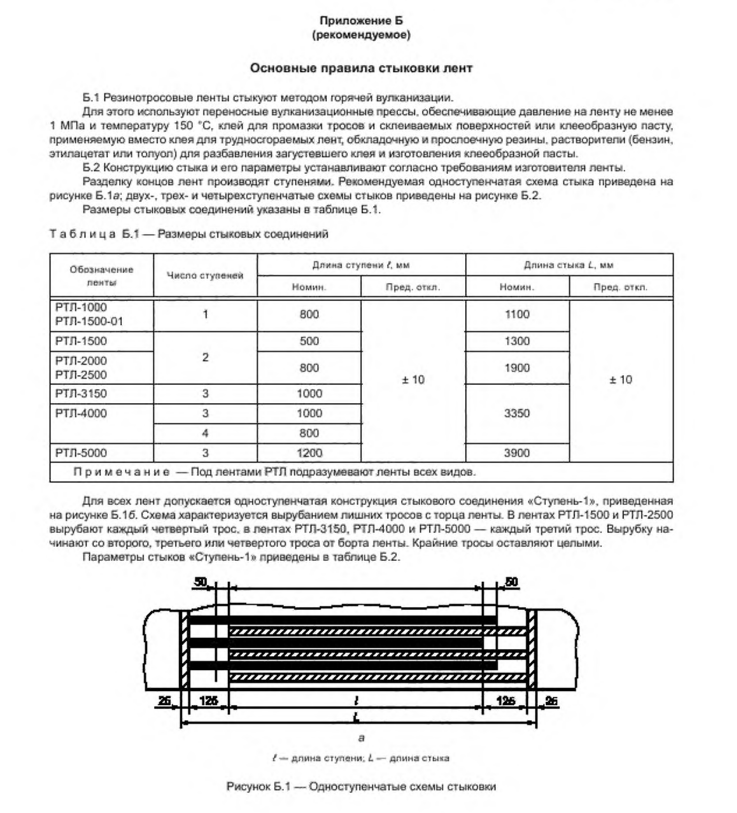

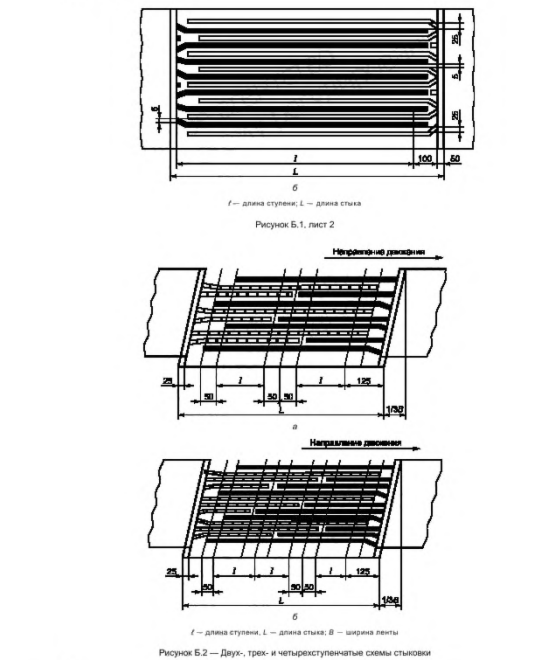

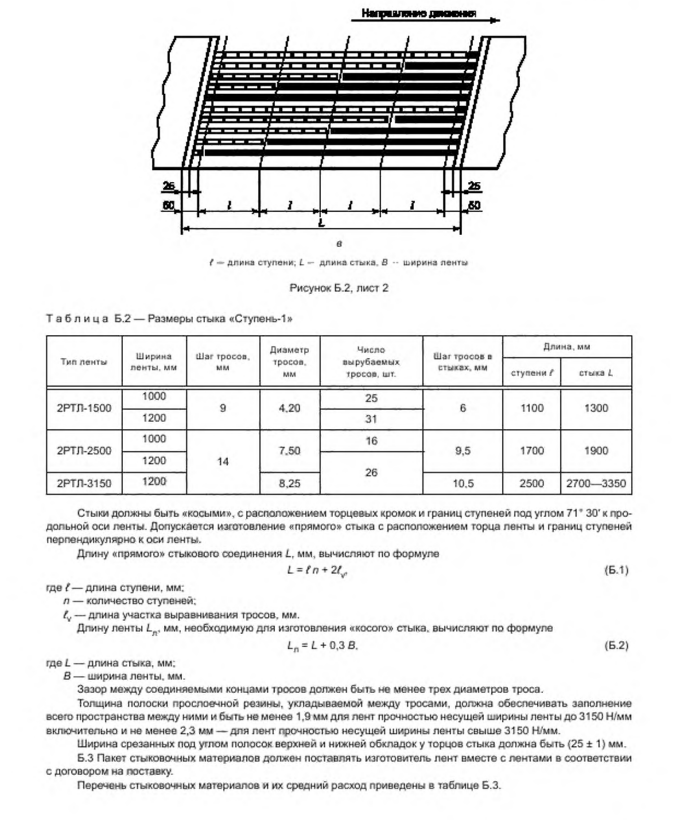

5.1.14 Прочность стыкового соединения ленты должна быть не менее 75 % от прочности несущей ширины ленты. Требование вводится в действие с 01.01.2020 г., определение обязательно. Основные правила стыковки лент приведены в приложении Б.

5.1.15 Срок службы лент, используемых для грузопассажирских конвейеров после навески, не должен превышать 3.5 года (42 мес).

Срок службы лент, используемых в грузовом режиме работы конвейеров, не должен превышать 5 лет (60 мес).

При отсутствии дефектов по 11.12 срок службы может быть увеличен по заключению специальной комиссии из представителей потребителя.

5.2 Требования к покупным изделиям

5.2.1 Тросы, применяемые для изготовления лент, должны соответствовать требованиям нормативных документов.

5.3 Комплектность

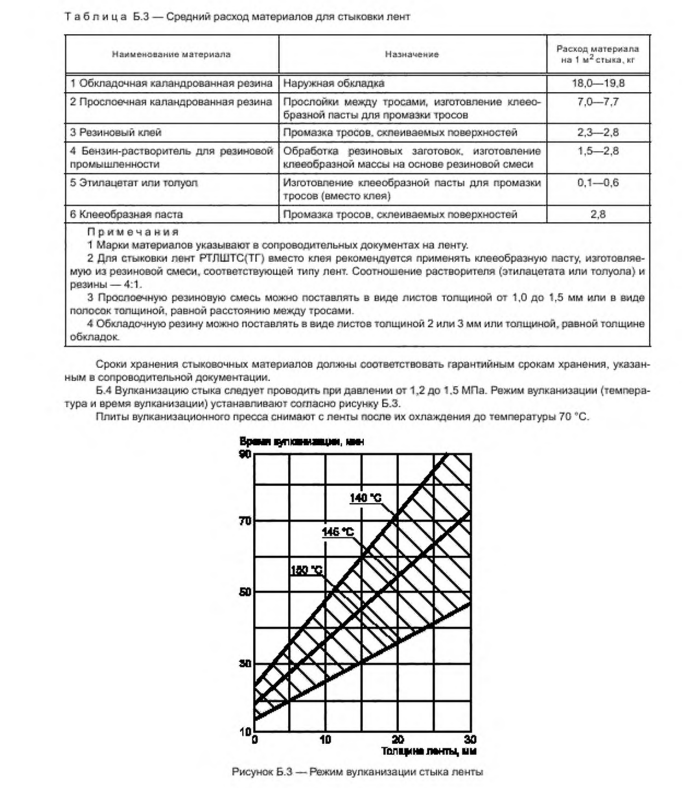

5.3.1 Ленты должны снабжаться комплектом стыковочных материалов, в который входят обкладочная и прослоенная каландрованные резины, резиновый клей или клееобразная паста.

Перечень материалов для стыковки и их средний расход приведены в таблице Б.З (приложение Б).

5.3.2 Предприятие-изготовитель сопровождает ленты следующими документами:

-документом о качестве, содержащим: наименование или товарный знак предприятия-изготовителя. условное обозначение ленты, номер ленты, длину ленты, номер партии, марки резин и клея (клееобразной пасты), рекомендуемые для стыковки: результаты испытаний в соответствии с таблицами 3—5, год и месяц изготовления, штамп технического контроля предприятия-изготовителя;

- инструкцией по стыковке лент (по запросу потребителя).

5.4 Маркировка

5.4.1 Ленты должны иметь четкую рельефную маркировку на рабочей поверхности наружной обкладки в виде оттиска гравировки.

5.4.2 Рельефная маркировка должна находиться на рабочей стороне ленты на расстоянии от 3 до 5 м от начала ленты на обоих ее концах через каждые (30.0 ± 5.0) м. на расстоянии от борта не более 0,2 м.

5.4.3 Рельефная маркировка должна содержать:

- товарный знак или наименование предприятия-изготовителя;

- условное обозначение;

- номер ленты;

- месяц и год изготовления.

5.4.4 На наружном конце ленты краской наносят маркировку с указанием:

- условного обозначения ленты без обозначения настоящего стандарта;

- номера ленты;

- даты изготовления (месяц, год).

5.4.5 Транспортная маркировка — по ГОСТ 14192 без указания манипуляционных знаков.

5.5 Упаковка

5.5.1 Ленту наматывают на специальный металлический или деревянный транспортировочный барабан диаметром не менее 300 мм, обеспечивающий механическую намотку и размотку рулона. Конец ленты промазывают с торца защитным клеем (от проникновения влаги), заклеивают сырой каландрованной резиновой смесью, используемой для обкладки троса. Допускается упаковка резинотросовых конвейерных лент в виде сдвоенных рулонов.

5.5.2 Ленты должны быть перевязаны не менее чем в двух местах в поперечном направлении и не меное чем в двух местах по наружной поверхности полиэтилентерефталатной (полиэстеровой) лентой (ПЭТ-лента). обеспечивающей прочность упаковки.

5.5.3 К внутренней поверхности последнего витка свернутой в рулон ленты крепят ярлык из любого материала, обеспечивающего четкость маркировки и сохранность ярлыка при транспортировании и хранении. Ярлык следует помещать в водонепроницаемый пакет.

Допускаются другие способы крепления ярлыка, обеспечивающие четкость маркировки и сохранность ярлыка при транспортировании и хранении.

5.5.3.1 На ярлыке должно быть указано:

- наименование или товарный знак предприятия-изготовителя;

- условное обозначение ленты;

- номер ленты;

- месяц и год изготовления;

- обозначение настоящего стандарта;

- расчетная масса ленты;

- длина ленты:

- марки резин и клея (или клееобразной пасты), рекомендуемые для стыковки ленты;

- штамп технического контроля предприятия-изготовителя.

5.5.4 С торцевой стороны барабана прикрепляют металлический ярлык с указанием:

- наименования или товарного знака предприятия-изготовителя;

- условного обозначения ленты;

- номера ленты:

- месяца и года изготовления;

- расчетной массы ленты;

- длины ленты.

5.5.5 Документ о качестве сопровождает каждую ленту в комплекте с отгрузочными документами.

6 Требования безопасности

6.1 Ленты не взрывоопасны, самопроизвольно не воспламеняются, горят только при внесении в источник огня.

6.2 При сгорании в воздух выделяются продукты деструкции резин, содержащие предельные и непредельные углеводороды, оксид углерода, технический углерод. Класс опасности — 4 по ГОСТ 12.1.007.

6.3 Ленты следует хранить в складских помещениях, имеющих категорию пожарной безопасности В. Складские помещения должны быть оборудованы средствами пожаротушения.

6.4 Расстояние от светильников до лент на складе должно быть не менее 1.5 м.

6.5 При возникновении пожара можно применять вое способы и виды пожаротушения (асбестовые одеяла, воду, углекислотные огнетушители и др.).

7 Требования охраны окружающей среды

7.1 Ленты при эксплуатации и хранении не выделяют в окружающую среду токсичные вещества и не оказывают вредного воздействия на организм человека при непосредственном контакте.

7.2 Ленты, утратившие потребительские свойства, по степени воздействия на окружающую среду относятся к 4-му классу опасности (малоопасные) и подлежат утилизации на полигоне промышленных отходов.

8 Правила приемки

8.1 Ленты принимают партиями. Партией считают ленты одной прочности несущей ширины ленты. одного типа и вида, изготовленные с применением одного вида троса (латунированного или оцинкованного) в едином технологическом цикле, общей длиной не более 1500 м. Каждая партия лент сопровождается документом о качестве с указанием:

- наименования или товарного знака предприятия-изготовителя;

- условного обозначения ленты;

- номера ленты:

- месяца и года изготовления.

- длины ленты;

- расчетной массы ленты:

- обозначения настоящего стандарта;

- штампа технического контроля предприятия-изготовителя.

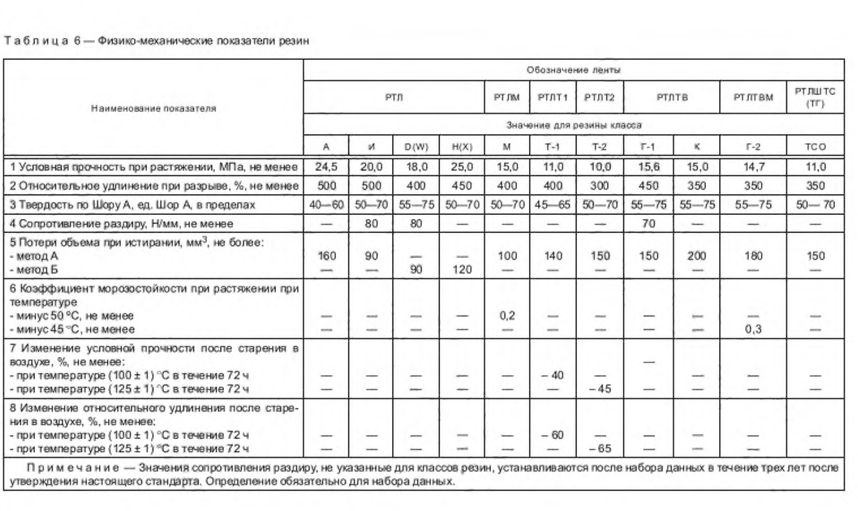

8.2 Для проверки соответствия качества лент требованиям настоящего стандарта их подвергают приемо-сдаточным, периодическим и типовым испытаниям в соответствии с таблицей 7.

Отбор образцов — по ГОСТ ISO 282.

8.3 Типовые испытания лент проводит изготовитель совместно с потребителем при разработке новых конструкций лент и стыковых соединений, а также изменении рецептуры и технологии изготовления лент.

По согласованию данные испытания изготовитель проводит совместно с потребителем в соответствии с программой типовых испытаний.

Типовые испытания по показателям 1—9 таблицы 7 проводит изготовитель.

8.4 При получении неудовлетворительных результатов приемо-сдаточных испытаний лент по показателям 1. 2. 3 и 11 таблицы 7 проводят повторные испытания на удвоенной выборке образцов, взятой от той же ленты.

Результаты повторных испытаний являются окончательными. Решение по реализации данной ленты принимается руководством предприятия в соответствии с установленным порядком.

8.5 При получении неудовлетворительных результатов периодических испытаний по показателям 4, 5.6 и 7 таблицы 7 проводят повторные испытания на удвоенной выборке образцов, взятой от той же ленты.

При получении неудовлетворительных результатов повторных испытаний переводят испытания лент по показателям 4, 5, 6 и 7 таблицы 7 в приемо-сдаточные до получения положительных результатов испытаний на трех партиях (лентах) подряд, проверяя по 2 ленты от партии.

8.6 При получении неудовлетворительных результатов периодических испытаний по показателю 10 таблицы 7 проводят повторные испытания поданному показателю на удвоенной выборке, взятой от резиновой смеси того же класса.

При получении неудовлетворительных повторных результатов испытаний переводят испытания по этому показателю в приемо-сдаточные до получения положительных результатов не менее чем на трех закладках резиновой смеси подряд.

8.7 Ленты РТЛТВ, РТЛТВМ и РТЛШТС(ТГ), не прошедшие испытания по показателям 3—6 таблицы 7. запрещаются к отгрузке на предприятия горнодобывающей промышленности и могут быть переданы потребителям других отраслей. При этом рельефную маркировку указанных лент удаляют и наносят новую маркировку несмываемой краской.

9 Методы испытаний

9.1 Испытания лент проводят при температуре окружающего воздуха (20 5) С. Отобранные образцы выдерживают в указанных условиях не менее 6 ч.

9.2 Внешний вид ленты проверяют визуально и штангенциркулем по ГОСТ 166 с ценой деления 0.1 мм. измерительной металлической линейкой по ГОСТ 427 с ценой деления 1 мм.

Комплектность, маркировку и упаковку проверяют визуально.

9.3 Длину ленты измеряют счетчиком метража, аттестованным в установленном порядке, или другим прибором или измерительным инструментом, обеспечивающим погрешность измерения ± 0.5 %.

9.4 Ширину ленты измеряют металлической измерительной рулеткой по ГОСТ 7502 с ценой деления 1 мм или другим измерительным инструментом, обеспечивающим погрешность измерения ± 1 мм.

Ширину ленты измеряют не менее чем на трех участках в точках, отстоящих друг от друга на расстоянии не менее 10 м и от концов ленты не менее 5 м. За результат принимают среднеарифметическое значение трех измерений, округленное до 1,0 мм.

9.5 Толщину ленты измеряют толщиномером по ГОСТ 11358 с ценой деления 0,1 мм или штангенциркулем по ГОСТ 166 с ценой деления 0.1 мм не менее чем на трех участках в точках, отстоящих друг от друга на расстоянии не менее 1 м, и от концов ленты — не менее 5 м.

За результат принимают среднеарифметическое значение трех измерений, округленное до 0,1 мм.

За колебание по фактической толщине ленты принимают разность максимального полученного измерения и среднеарифметического значения толщины ленты.

9.6 Для проведения испытаний на соответствие требованиям, приведенным в таблицах 3—5, вырезают (вырубают) образцы из рулона (бухты) ленты, выдержанной после вулканизации не менее 8 ч, отступая от конца ленты не менее 1 м.

9.7 Время горения ленты после вынесения из пламени горелки определяют по ГОСТ ISO 340 со следующими дополнениями.

9.7.1 Допускается использовать спиртовую горелку (спирт — по ГОСТ 17299 или ГОСТ Р 55878, или другим нормативным документам) при соблюдении условий испытаний, предусмотренных ГОСТ ISO 340.

9.7.2 Допускается применять другие средства измерений, не уступающих по своим техническим и метрологическим характеристикам приведенным в ГОСТ ISO 340.

9.7.3 Допускается проводить испытания в вытяжных шкафах, не оборудованных отдельным вентилятором. В этом случае вытяжной шкаф должен быть подключен к общей вытяжной вентиляционной системе.

9.8 Кислородный индекс ленты определяют по ГОСТ 12.1.044 со следующими дополнениями.

9.8.1 От отобранного в соответствии с 9.6 образца конвейерной ленты, отступая от борта ленты не менее чем 100 мм. вырезают или вырубают в продольном направлении 5—10 образцов полной толщины длиной 1 SO*, мм. шириной, соответствующей расстоянию между тросами, вырезанными на расстоянии не более 1 мм от края троса. Срезы образцов должны располагаться под прямым углом.

9.8.2 Подготовка установки к работе проводится в соответствии с технической документацией на прибор.

9.8.3 Допускается проведение испытаний с применением кислородно-воздушной газовой смеси с содержанием кислорода в воздухе 20.9 %.

9.8.4 Зажигание образцов проводят по варианту А.

9.8.5 Суммарная длительность воздействия пламени на образец составляет (30 1) с для образцов толщиной до 12 мм включительно и (45 ± 1) с — для образцов толщиной более 12 мм. В течение всего времени поджигания горелку отстраняют от образца 3—4 раза и оценивают поверхность горения.

9.8.6 Во время горения образца концентрация кислорода в газовой смеси не должна изменяться более чем на 0,2 % об.

9.8.7 Ленту считают выдержавшей испытание, если полученное значение кислородного индекса не превышает установленное значение.

9.8.8 Допускается применение других средств измерения, отличающихся от указанных в ГОСТ 12.1.044 и не уступающих им по своим техническим и метрологическим характеристикам.

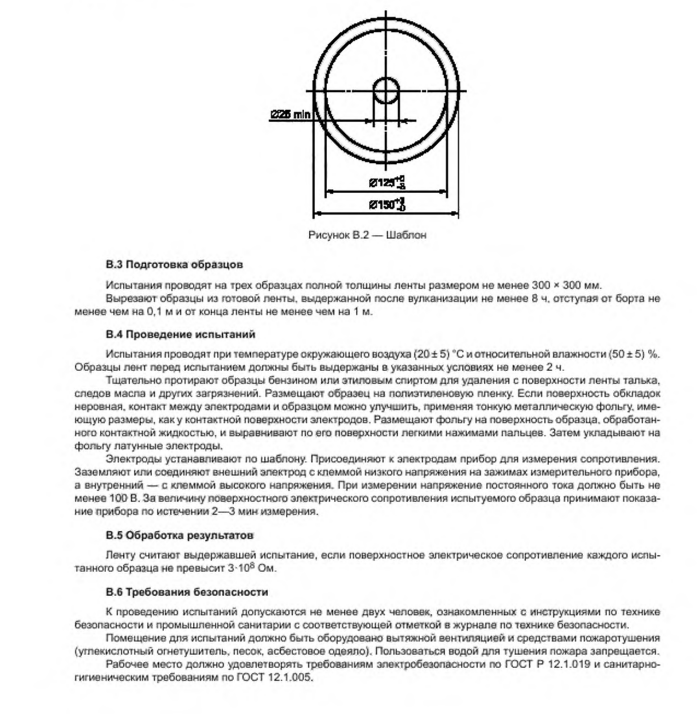

9.9 Поверхностное электрическое сопротивление ленты определяют по методике в соответствии с приложением В.

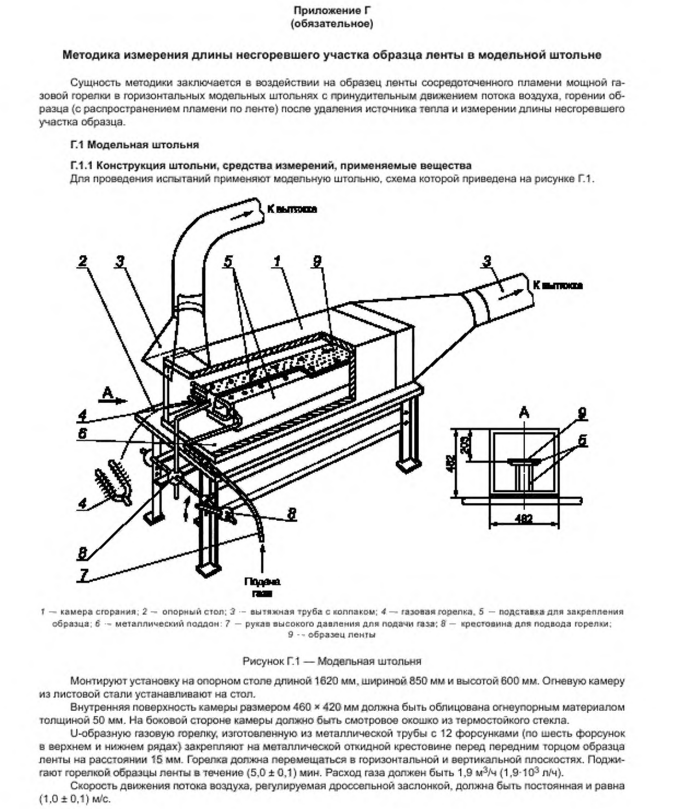

9.10 Измерение длины несгоревшего участка образца ленты в модельной штольне проводят в соответствии с приложением Г.

9.11 Прочность связи между резиновыми обкладками и защитными тканевыми прокладками определяют по ГОСТ 6768 со следующими дополнениями.

Количество образцов для испытаний:

- три — для лент с одной защитной тканевой прокладкой;

- шесть — для лент с двумя защитными тканевыми прокладками.

Образцы должны иметь ширину (25 ± 3) мм. длину — не менее 150 мм. При этом в образце должно быть не менее двух завулканизированных в резину тросов.

Для лент с двумя защитными прокладками прочность связи определяют на образцах, отслаивая наружные резиновые обкладки от тканевых прокладок с двух сторон ленты.

Наружную резиновую обкладку отслаивают от тканевой прокладки таким образом, чтобы испытуемый образец можно было закрепить в захватах разрывной машины.

В ходе испытания одного образца регистрируют десять последовательных наибольших показаний силы. Силу расслоения определяют как среднеарифметическое значение десяти наибольших значений. За результат испытаний принимают среднеарифметическое значение испытаний трех образцов.

Прочность связи между резиновой обкладкой и защитной тканевой прокладкой определяют как отношение среднеарифметического значения силы расслоения к ширине испытуемого образца (Н/мм).

9.12 Отношение стрелы прогиба в поперечном направлении к ширине ленты определяют по ГОСТ ISO 703.

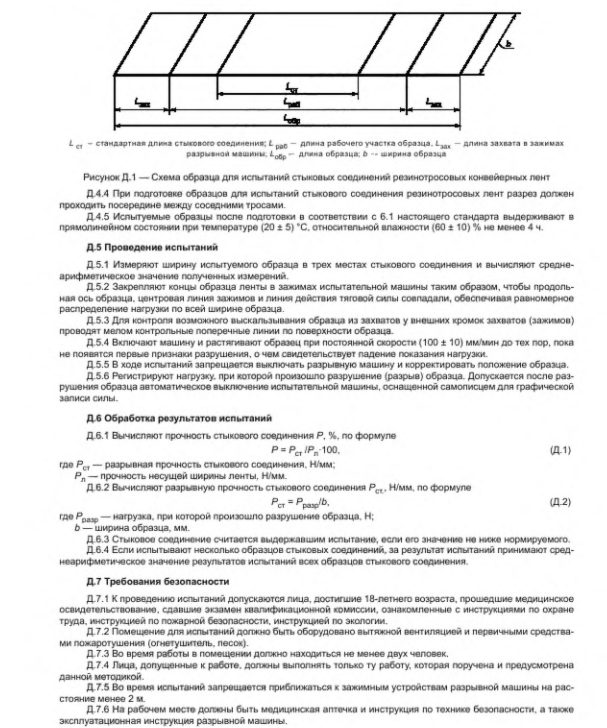

9.13 Прочность стыкового соединения ленты определяют по методике в соответствии с приложением Д.

9.14 Условную прочность при растяжении и относительное удлинение при разрыве резин определяют по ГОСТ 270 на образцах типа 1 толщиной 2 мм.

9.15 Твердость по Шору А определяют по ГОСТ 263.

9.16 Сопротивление раздиру резин определяют по ГОСТ 262, метод D.

9.17 Потери объема резин при истирании определяют по ГОСТ 23509 (метод А— для резин класса D(W) и метод Б — для резин класса Н(Х).

9.18 Коэффициент морозостойкости резин при растяжении определяют по ГОСТ 408, метод А.

9.19 Изменение условной прочности и относительного удлинения резин класса Т-1 и Т-2 после старения в воздухе определяют по ГОСТ 9.024.

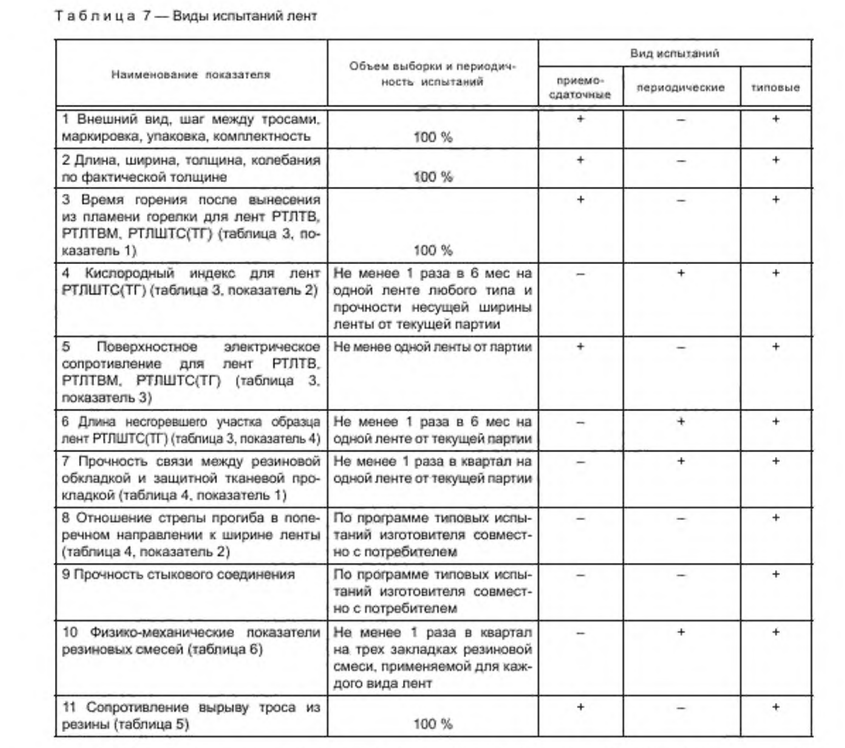

9.20 Для определения сопротивления вырыву троса из резины вырезают образцы в соответствии с рисунком 2. Для проведения арбитражных испытаний образцы вырезают в соответствии с рисунком 3. Испытывают не менее шести образцов.

За результат испытаний принимают среднеарифметическое значение испытаний шести образцов, округленное до целого числа.

9.21 Прямолинейность лент определяют только у потребителя до установки ленты на конвейер в соответствии с 11.11.

10 Транспортирование и хранение

10.1 Ленты транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

По железной дороге ленты транспортируют повагонными отправками.

10.2 Ленты должны храниться на барабанах в закрытых складских помещениях при температуре от минус 5 °C до плюс 30 °C на расстоянии не менее 1 м от отопительных приборов. Склад должен быть оборудован погрузочно-разгрузочными приспособлениями.

10.2.1 Допускается хранение лент у потребителя в неотапливаемых помещениях или под навесом на поддонах или настилах, уложенными в один ряд, при температуре от минус 20 °C до плюс 40 °C в течение не более 3 мес в пределах гарантийного срока хранения.

10.2.2 При хранении рулоны лент должны находиться в горизонтальном положении, уложенными в один ряд.

При хранении ленты следует перематывать или перекатывать не менее 1 раза в месяц.

10.3 Ленты при транспортировании и хранении должны быть защищены от воздействия прямых солнечных лучей и атмосферных осадков, кислот, щелочей, масел, бензина, керосина, их паров и других веществ, разрушающих резину, а также от воздействия ударных нагрузок и деформаций.

10.4 После транспортирования и хранения при отрицательной температуре перед монтажом ленты должны быть выдержаны при температуре (20 ♦ 5) °C в течение:

- трудносгораемые и трудновоспламоняющиеся — не менее 72 ч;

- ленты других видов — не менее 24 ч.

Монтаж лент должен проводиться при температуре окружающего воздуха, соответствующей температуре эксплуатации лент.

11 Основные правила эксплуатации и применения лент

11.1 Для правильного выбора типа ленты и ее технических характеристик в договоре между изготовителем и потребителем следует указывать область применения.

Ленты применяют на ленточных конвейерах с желобчатыми роликоолорами. имеющими угол наклона боковых роликов до 36°.

11.2 Основные правила эксплуатации лент должны соответствовать требованиям нормативных актов.

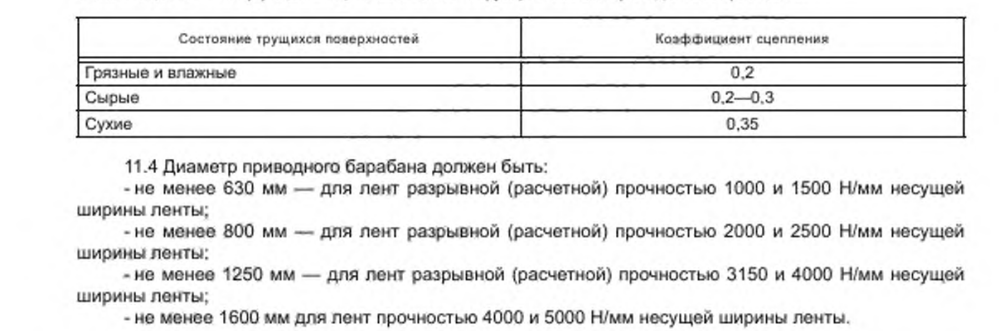

11.3 При проведении тяговых расчетов конвейеров коэффициент сцепления конвейерной ленты с футерованными приводными барабанами принимают в зависимости от состояния трущихся поверхностей в соответствии с таблицей 8.

Таблица 8 — Коэффициент сцепления ленты с футерованными приводными барабанами

риводные барабаны должны быть футерованы резиной.

11.5 В местах загрузки ленты должны быть установлены обрезиненные амортизирующие ролики.

На конвейерной установке должны быть в наличии все ролики и они должны вращаться.

11.6 В процессе эксплуатации не допускается заштыбовка натяжного барабана и роликов.

11.7 Груз на ленту следует подавать со скоростью, близкой к скорости движения ленты в том же направлении.

Высота падения груза на ленту должна быть не более 0.5 м.

11.8 Типы, виды и конструкции лент должны соответствовать условиям их применения, указанным в таблицах 1 и 2.

11.9 Ленты стыкуют только методом горячей вулканизации по инструкции предприятия—изготовителя ленты с применением стыковочных материалов предприятия—изготовителя ленты. Основные правила стыковки лент приведены в приложении Б.

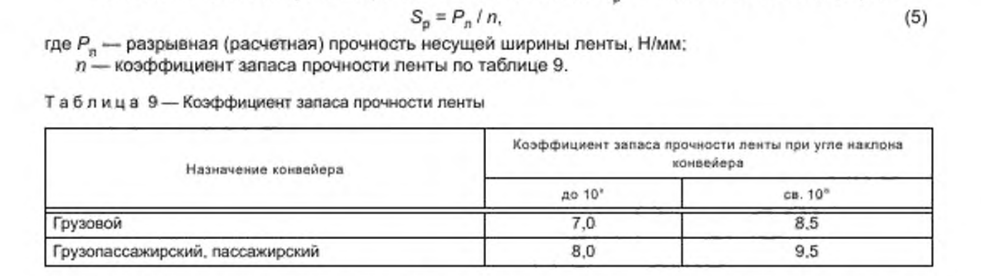

11.10 Максимально допустимое рабочее натяжение ленты Sp, Н/мм, вычисляют по формуле

11.11 Прямолинейность лент у потребителя проверяют до навешивания ленты на конвейер раскатыванием бухты на ровной площадке. Отклонение борта ленты измеряют между ее бортом и прямой линией, образованной натянутым тонким тросом или шнуром. Трос или шнур должен соединять точки по одному борту ленты, отстоящие друг от друга на длину, равную (20.0 ± 0.5) м.

За отклонение борта ленты от прямой линии принимают наибольшее расстояние между прямой линией, образованной натянутым тонким тросом или шнуром, и линией борта ленты.

11.12 В процессе эксплуатации конвейерная лента не должна иметь;

продольных сквозных повреждений длиной более 100 мм;

- более 10 поврежденных тросов на длине 1 м;

- износа или расслоения борта более чем на 5 % ширины ленты;

- поврежденных стыковых соединений.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие качества лент требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, хранения и транспортирования.

12.2 Гарантийный срок хранения лент — 12 мес со дня изготовления.

12.3 Гарантийный срок эксплуатации лент (кроме теплостойких) — 18 мес со дня ввода ленты в эксплуатацию.

Гарантийный срок эксплуатации теплостойких лент — 12 мес со дня ввода в эксплуатацию.

за обратную связь

Мы получили ваше сообщение и благодарим за ваш отзыв.

Повторите попытку позже.