ГОСТЫ (государственные стандарты)

Вся продукция Rusbelt отвечает требованиям государственных стандартов.

ГОСТ 20—2018

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены».<br>

Ленты конвейерные резинотканевые

Технические условия

ГОСТ 20—2018

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены».

Сведения о стандарте

-

РАЗРАБОТАН

- Межгосударственным техническим комитетом по стандартизации МТК 542 «Продукция нефтехимического комплекса»

- Обществом с ограниченной ответственностью «Научно-исследовательский институт эластомерных материалов и изделий» (ООО «НИИЭМИ»)

- АО «Курскрезинотехника»

-

ВНЕСЕН

- Федеральным агентством по техническому регулированию и метрологии

-

ПРИНЯТ

- Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 июня 2018 г. № 53)

- За принятие проголосовали представители стран:

Краткое наименование страны по МК (ИСО 3166)

004—97Код страны по МК (ИСО 3166)

004—97Сокращенное наименование национального органа по стандартизации Азербайджан AZ Азстандарт Армения AM Минэкономики Республики Армения Беларусь BY Госстандарт Республики Беларусь Грузия GE Грузстандарт Казахстан KZ Госстандарт Республики Казахстан Киргизия KG Кыргызстандарт Молдова MD Институт стандартизации Молдовы Россия RU Росстандарт Таджикистан TJ Таджикстандарт Туркменистан TM Главгосслужба «Туркменстандартлары» Узбекистан UZ Узстандарт Украина UA Минэкономразвития Украины -

ВВЕДЕН В ДЕЙСТВИЕ

- Приказом Федерального агентства по техническому регулированию и метрологии от 4 октября 2018 г. № 700-ст

- Межгосударственный стандарт ГОСТ 20—2018 становится национальным стандартом Российской Федерации с 1 июля 2019 г.

-

ЗАМЕНЯЕТ

ГОСТ 20—85

Информация об изменениях

Информация о изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты». Текст изменений и поправок размещается в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены стандарта, соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Дополнительная информация, уведомления и тексты размещаются также на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru).

© Стандартинформ, оформление, 2018

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии.

Содержание

1 Область применения...12 Нормативные ссылки...1

3 Термины и определения...2

4 Классификация...2

5 Технические требования...6

6 Требования безопасности...16

7 Требования органы окружающей среды...16

8 Правила приемки...17

9 Методы испытаний...18

10 Транспортирование и хранение...22

11 Указания по монтажу и эксплуатации...23

12 Гарантии изготовителя...25

Приложение А (рекомендуемое) Методика установления категории условий эксплуатации конвейерных лент на конкретных конвейерах...26

Приложение Б (рекомендуемое) Ткани, применяемые для изготовления конвейерных лент...28

Приложение В (обязательное) Методика определения поверхностного электрического сопротивления ленты...29

Приложение Г (обязательное) Методика испытаний лент на воспламеняемость при трении на базе...31

Приложение Д (справочное) Масса (расчетная) конвейерных лент...34

Приложение Е (рекомендуемое) Основные правила стыковки резинотканевых конвейерных лент...35

ГОСТ 20—2018 - Технические условия

Дата введения — 2019—07—01

-

Область применения

Настоящий стандарт распространяется на конвейерные ленты конечной длины с резинотканевым послойным тяговым каркасом и наружными резиновыми обкладками с плоскими поверхностями (далее — ленты), применяемые для транспортирования сыпучих, кусковых и штучных грузов на ленточных конвейерах с плоскими или желобчатыми роликоопорами.

Настоящий стандарт не распространяется на конвейерные ленты с каркасом и обкладками из других материалов, а также на ленты для угольных шахт вида ШТС (ТГ).

-

Нормативные ссылки

- ГОСТ 9.024—74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость к термическому старению

- ГОСТ 12.1.005—88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

- ГОСТ 12.1.007—76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

- ГОСТ 12.1.014—84 Система стандартов безопасности труда. Воздух рабочей зоны. Метод измерения концентраций вредных веществ индикаторными трубками

- ГОСТ 15.309—98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

- ГОСТ 263—75 Резина. Метод определения твердости по Шору А

- ГОСТ 270—75 Резина. Метод определения упругопрочностных свойств при растяжении

- ГОСТ 408—78 Резина. Методы определения морозостойкости при растяжении

- ГОСТ 618—2014 Фольга алюминиевая для технических целей. Технические условия

- ГОСТ 5100—85 Сода кальцинированная техническая. Технические условия

- ГОСТ 6433.2—71 Материалы электроизоляционные твердые. Методы определения электрического сопротивления при постоянном напряжении

- ГОСТ 6768—75 Резина и прорезиненная ткань. Метод определения прочности связи между слоями при расслоении

- ГОСТ 7502—98 Рулетки измерительные металлические. Технические условия

- ГОСТ 8981—78 Эфиры этиловый и нормальный бутиловый уксусной кислоты технические. Технические условия

- ГОСТ 11358—89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

-

ГОСТ 15152—69 - Единая система защиты от коррозии и старения. Изделия резиновые технические для районов с тропическим климатом. Общие требования

-

ГОСТ 21650—76 - Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

-

ГОСТ 23509—79 (ИСО 4649—85) - Резина. Метод определения сопротивления истиранию при скольжении по возобновляемой поверхности

-

ГОСТ ISO 252—2014 - Ленты конвейерные. Определение прочности связи между элементами конструкции

-

ГОСТ ISO 282—2014 - Ленты конвейерные. Отбор образцов

-

ГОСТ ISO 283—2014 - Ленты конвейерные резинотканевые. Определение прочности при растяжении по всей толщине, удлинения при разрыве и удлинения при стандартной нагрузке

-

ГОСТ ISO 340—2014 - Ленты конвейерные. Характеристики воспламеняемости в лабораторных условиях. Требования и метод испытания

-

ГОСТ ISO 703—2014 - Ленты конвейерные. Определение гибкости в поперечном направлении (способности к лоткообразованию)

-

ГОСТ ISO 18573—2015 - Ленты конвейерные. Условия проведения испытания и кондиционирования

3 Термины и определения

В настоящем стандарте применены термины с соответствующими определениями по ГОСТ ISO 283.

4 Классификация

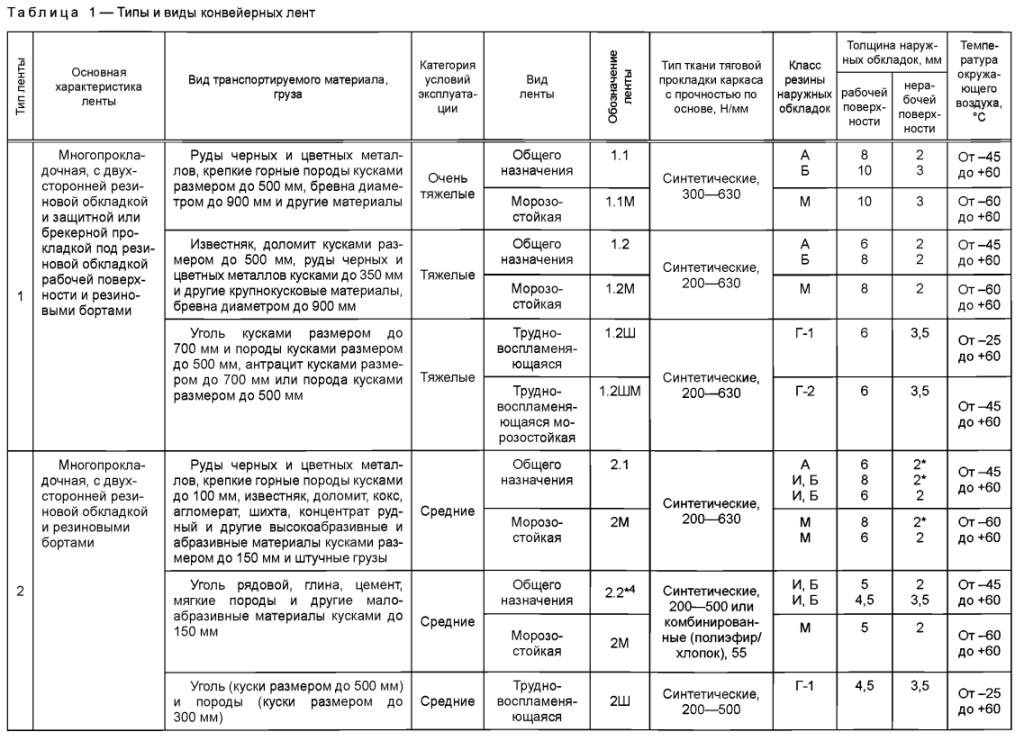

В зависимости от условий эксплуатации и назначения ленты изготовляют четырех типов — 1—4 и следующих видов: общего назначения, морозостойкие, теплостойкие, трудновоспламеняющиеся, трудновоспламеняющиеся морозостойкие и пищевые. Типы и виды лент приведены в таблице 1.

4 Классификация (продолжение)

4.2 Ленты всех типов должны иметь резинотканевый послойный тяговый каркас из типа тканей, указанных в таблице 1.

В каркасе лент из синтетических тканей между тканевыми прокладками должны быть резиновые прослойки.

4.3 Ленты типа 1 изготовляют с резиновыми обкладками рабочей и нерабочей поверхностей и резиновыми бортами.

В зависимости от условий эксплуатации ленты типа 1 подразделяют на два подтипа:

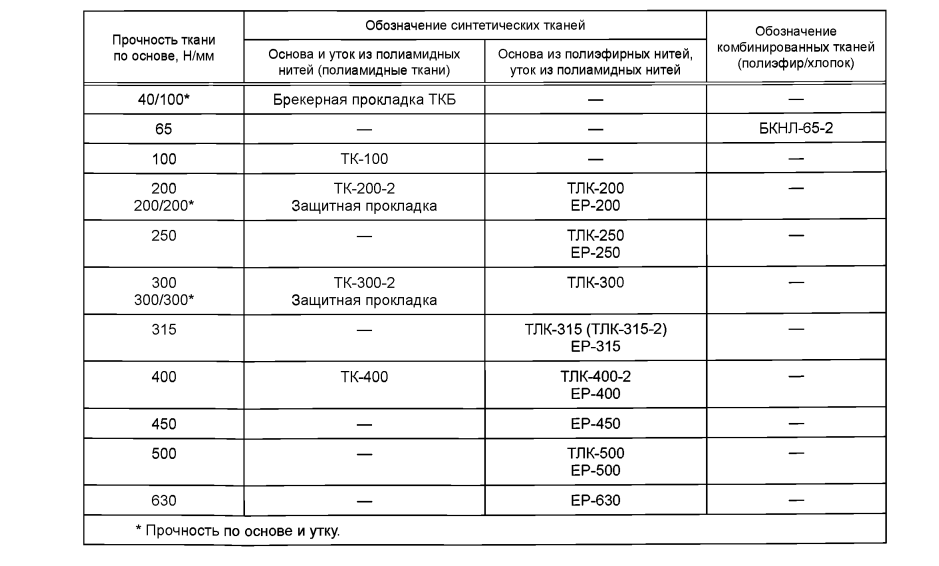

- -1.1 — для очень тяжелых условий эксплуатации. Ленты должны иметь под рабочей резиновой обкладкой защитную прокладку из ткани, обеспечивающую номинальную прочность по основе и утку не менее 200 или 300 Н/мм;

- -1.2 — для тяжелых условий эксплуатации. Ленты должны иметь защитную прокладку из ткани с номинальной прочностью по основе и утку 200 Н/мм или брекерную прокладку с номинальной прочностью по основе не менее 40 Н/мм и по утку не менее 100 Н/мм.

Трудновоспламеняющиеся ленты 1.2Ш и 1.2ШМ должны иметь под рабочей резиновой обкладкой брекерную прокладку с номинальной прочностью по основе не менее 40 Н/мм и по утку не менее 100 Н/мм.

4.4 Ленты типа 2 изготовляют с резиновыми обкладками рабочей и нерабочей поверхности.

Ленты видов трудновоспламеняющиеся и трудновоспламеняющиеся морозостойкие всех ширин, а также ленты видов общего назначения и морозостойкие шириной свыше 1000 мм изготовляют с резиновыми бортами. Ленты видов общего назначения и морозостойкие из синтетических тканей шириной до 1000 мм включительно и ленты вида теплостойкие (2Т1, 2Т2) всех ширин, а также пищевые ленты изготовляют с резиновыми или нарезными бортами.

Ленты теплостойкие вида 2ТЗ шириной до 650 мм включительно изготовляют с нарезными бортами, шириной свыше 650 мм — с резиновыми бортами.

Ленты общего назначения шириной до 650 мм включительно на основе тканей из комбинированных нитей (нити из комбинации полиэфирного и хлопчатобумажного волокна) и пищевые ленты шириной более 800 мм по согласованию изготовителя с потребителем изготовляют с нарезными бортами.

Ленты общего назначения на основе тканей из комбинированных нитей шириной свыше 650 мм изготовляют с резиновыми или нарезными бортами.

По согласованию изготовителя с потребителем ленты типа 2 общего назначения и морозостойкие ленты шириной до 1400 мм включительно и трудновоспламеняющиеся (2LU и 2ШМ) шириной до 750 мм включительно на основе синтетических тканей допускается изготовлять с нарезными бортами.

4.5 Ленты типа 3 изготовляют с резиновой обкладкой рабочей поверхности и нарезными бортами.

Допускается изготовлять ленты типа 3 с нижней тканевой прокладкой, завернутой вокруг борта каркаса на рабочую поверхность ленты.

Ленты типа 4 изготовляют с резиновыми обкладками рабочей и нерабочей поверхности и нарезными бортами.

4.6 В каркасе лент типов 1—3, а также двухпрокладочных лент типа 4 поперечные стыки тяговых (тканевых) прокладок должны быть расположены под углом от 45° до 70° к продольной оси ленты. В лентах длиной 80 м и более допускается не более одного стыка на одной из внешних прокладок и не более двух стыков на каждой из внутренних прокладок каркаса. В одной и той же прокладке поперечные стыки должны быть удалены друг от друга не менее чем на 5000 мм, в соседних— на расстояние не менее двойной ширины ленты, причем это расстояние должно быть не менее 1500 мм.

Допускается изготовлять ленты типов 1 (подтип 1.2), 2 и 3 шириной 1600 мм и более с продольными стыками прокладок каркаса. При этом внешние прокладки этих лент должны иметь не более одного продольного стыка, а каждая внутренняя прокладка — не более двух продольных стыков. Продольные стыки соседних прокладок должны отстоять друг от друга и от наружной кромки каркаса не менее чем на 100 мм, а в одной и той же прокладке — не менее чем на 200 мм.

Расположение и количество стыков проверяют при операционном контроле в процессе изготовления лент.

5 Технические требования

5.1 Основные параметры и размеры

5.1.1 Ленты изготовляют шириной 100, 200, 300, 400, 500, 600, 650, 700, 750, 800, 900, 1000, 1100, 1200, 1400, 1600, 1800, 2000, 2250, 2500, 2750, 3000 мм с количеством тяговых прокладок от 2 до 8.

5.1.2 Предельные отклонения по ширине лент должны быть:

- - ±1,0 % — для лент шириной до 650 мм включительно с открытыми нарезными бортами;

- - ±2,0 % — для лент шириной до 650 мм включительно с резиновыми бортами;

- - ±1,5% — для лент шириной более 650 мм.

По согласованию изготовителя с потребителем допускается устанавливать другие предельные отклонения, но не превышающие указанных на ±0,5%.

5.1.3 Длина лент подтипа 1.1 должна быть не менее 220 м, подтипа 1.2 и лент типов 2 и 3 — не менее 80 м, лент типа 4 — не менее 30 м.

По требованию потребителя допускается изготовление лент типов 1—3 длиной не менее 40 м и лент типа 4 — длиной не менее 20 м.

5.1.4 Предельные отклонения по длине лент должны быть _Q 5 /о5.

5.1.5 Толщина наружных резиновых обкладок в зависимости от типа и вида лент должна соответствовать указанной в таблице 1.

Предельные отклонения по толщине наружных резиновых обкладок приведены в таблице 2.

| Вид ленты | Номинальная толщина наружных резиновых обкладок | Предельные отклонения в миллиметрах |

|---|---|---|

| Все виды (кроме трудновоспламеняющихся и трудновоспламеняющихся морозостойких) | 1,0; 2,0 |

+ 1,5 – 0,3 |

| Трудновоспламеняющиеся и трудновоспламеняющиеся морозостойкие | 3,0; 3,5; 4,0; 4,5; 5,0; 6,0; 8,0; 10,0 |

+ 2,0 – 0,5 |

| 3,5; 4,5; 6,0 |

+ 2,0 – 0,4 |

Для лент типов 1, 2 должна быть не менее толщины нерабочей обкладки и не более общей толщины ленты. Ширина борта обеспечена толщиной обкладочной резины, проверяемой при операционном контроле в процессе изготовления лент.

- ±1,0 мм — для лент толщиной до 10 мм включительно,

- ±10,0% — для лент толщиной более 10 мм.

В точках, отстоящих от борта не более 50 мм, не должна превышать 1 мм.

Предельные отклонения борта ленты от прямой линии на длине 20 м должны быть ±5% от ширины ленты.

Примеры условных обозначений лент при заказе и в других документах:

Лента конвейерная типа 1, подтипа 1.1 общего назначения, шириной 1600 мм, с четырьмя прокладками из ткани ЕР-400, с рабочей обкладкой 8 мм и нерабочей 2 мм из резины класса А:

Лента 1.1-1600-4-ЕР-400-8-2-А ГОСТ 20—2018

Лента конвейерная типа 1, подтипа 1.2Ш трудновоспламеняющаяся, шириной 1000 мм, с пятью прокладками из ткани ТК-200-2, с рабочей обкладкой толщиной 6 мм и нерабочей 3,5 мм из резины класса Г-1:

Лента 1.2Ш-1000-5-ТК-200-2-6-3,5-Г-1 ГОСТ 20—2018

Лента конвейерная типа 2, теплостойкая, шириной 800 мм с шестью прокладками из ткани ТК-100, с рабочей обкладкой толщиной 8 мм и нерабочей 2 мм из резины класса Т-1 с нарезным бортом:

Лента 2Т1-800-6-ТК-100-8-2-Т-1-НБ ГОСТ 20—2018

Лента конвейерная типа 2, морозостойкая, шириной 1200 мм с четырьмя прокладками из ткани ТК-200-2, с рабочей обкладкой толщиной 5 мм и нерабочей 2 мм из резины класса М с резиновым бортом:

Лента 2М-1200-4-ТК-200-2-5-2-М-РБ ГОСТ 20—2018

5.1.6 Ширина (расчетная) резинового борта для лент типов 1, 2 должна быть не менее толщины нерабочей обкладки и не более общей толщины ленты. Ширина борта обеспечена толщиной обкладочной резины, проверяемой при операционном контроле в процессе изготовления лент.

5.1.7 Колебания по фактической толщине ленты должны быть:

- - ±1,0 мм — для лент толщиной до 10 мм включительно,

- - ±10,0% — для лент толщиной более 10 мм.

5.1.8 Разнотолщинность на противоположных сторонах ленты

В точках, отстоящих от борта не более 50 мм, не должна превышать 1 мм.

5.1.9 Ленты должны быть прямыми.

Предельные отклонения борта ленты от прямой линии на длине 20 м должны быть ±5% от ширины ленты.

Примеры условных обозначений лент при заказе и в других документах:

Лента конвейерная типа 1, подтипа 1.1 общего назначения, шириной 1600 мм, с четырьмя прокладками из ткани ЕР-400, с рабочей обкладкой 8 мм и нерабочей 2 мм из резины класса А:

Лента 1.1-1600-4-ЕР-400-8-2-А ГОСТ 20—2018

Лента конвейерная типа 1, подтипа 1.2Ш трудновоспламеняющаяся, шириной 1000 мм, с пятью прокладками из ткани ТК-200-2, с рабочей обкладкой толщиной 6 мм и нерабочей 3,5 мм из резины класса Г-1:

Лента 1.2Ш-1000-5-ТК-200-2-6-3,5-Г-1 ГОСТ 20—2018

Лента конвейерная типа 2, теплостойкая, шириной 800 мм с шестью прокладками из ткани ТК-100, с рабочей обкладкой толщиной 8 мм и нерабочей 2 мм из резины класса Т-1 с нарезным бортом:

Лента 2Т1-800-6-ТК-100-8-2-Т-1-НБ ГОСТ 20—2018

Лента конвейерная типа 2, морозостойкая, шириной 1200 мм с четырьмя прокладками из ткани ТК-200-2, с рабочей обкладкой толщиной 5 мм и нерабочей 2 мм из резины класса М с резиновым бортом:

Лента 2М-1200-4-ТК-200-2-5-2-М-РБ ГОСТ 20—2018

Лента конвейерная типа 3, общего назначения, шириной 800 мм с тремя прокладками из ткани ТК-100, с рабочей обкладкой толщиной 3 мм из резины класса Б:

Лента 3-800-3-ТК-100-3-Б ГОСТ 20—2018

Лента конвейерная типа 4, пищевая, шириной 500 мм с двумя прокладками из ткани БКНЛ-65-2, с рабочей обкладкой толщиной 2 мм и нерабочей 1 мм из резины класса П:

Лента 4П-500-2-БКНЛ-65-2-2-1-П ГОСТ 20—2018

5.2.1 Ленты должны соответствовать требованиям настоящего стандарта и изготовляться по технологической документации, утвержденной в установленном порядке.

5.2.2 Ленты не должны иметь повреждений и расслоений каркаса или отслоения резиновых обкладок и бортов от каркаса. На поверхности лент не должно быть складок, трещин, нарушающих монолитность резинового массива, углублений глубиной более 30 % от толщины резиновой обкладки при толщине до 3,5 мм включительно и более 20 % — при толщине свыше 3,5 мм, пузырей диаметром более 20 мм в количестве более двух на 1 м2 ленты, торчащих нитей, механических повреждений и посторонних включений. Не допускаются складки тягового каркаса.

Суммарная длина выпрессовки ткани по резиновому борту ленты с каждой стороны не должна превышать 2,0 м на длине 50 м для лент с каркасом из тканей с нитями основы и утка из синтетических волокон и 1,0 м на длине 25 м — для лент с каркасом из тканей с комбинированными нитями основы и утка. Допускаются следы выпрессовки ткани по резиновому борту на всей длине ленты.

Для лент 2Т1,2Т2, 2ТЗ с нарезным бортом допускается равномерное затекание резины по борту на всей длине ленты.

Общая площадь продольных и поперечных гофров резиновой обкладки не должна превышать 2 % на площади 10 м2.

На поверхности ленты допускаются отпечатки от плит вулканизационного пресса и прокладочного холста, а также неровности поверхности от заделки борта и вулканизационного оборудования в виде утолщения резиновой обкладки общей площадью, не превышающей 10 % на площади 10 м2. Допускаются следы от чистки плит пресса, ремонта лент, антиадгезива (талька и эмульсионной смазки). Допускается определять внешний вид лент по контрольным образцам, утвержденным в установленном порядке.

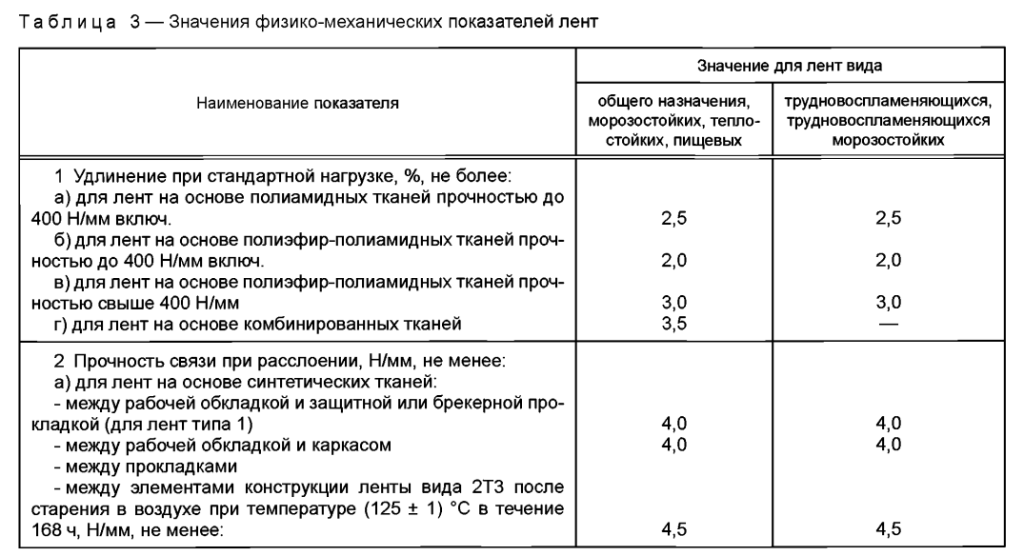

5.2.3 По физико-механическим показателям ленты должны соответствовать значениям, указанным в таблице 3.

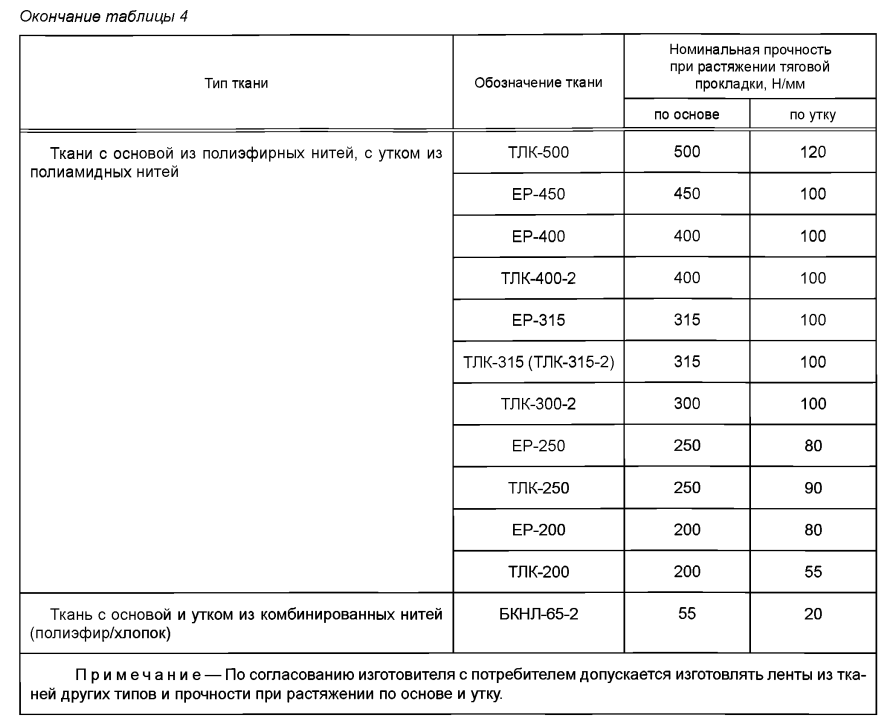

5.2.4 Номинальная прочность при растяжении тяговой прокладки по основе и по утку в зависимости от типа ткани каркаса должна соответствовать приведенной в таблице 4.

-

-

5.2.5 Прочность при растяжении лент полной толщины по основе должна быть не менее номинальной прочности при растяжении ленты по основе.

5.2.5.1 Номинальную прочность при растяжении ленты по основе \(P_n\), Н/мм, вычисляют по формуле

где \(P\) — номинальная прочность при растяжении тяговой прокладки по основе, Н/мм;

\(p\) — количество тяговых прокладок каркаса.

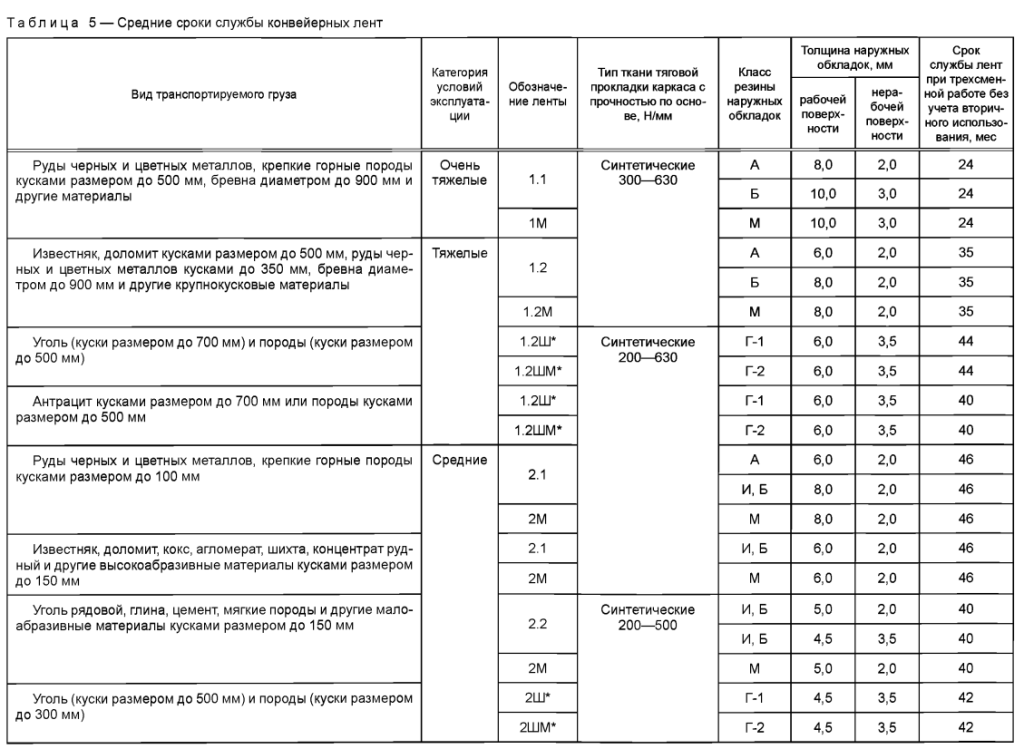

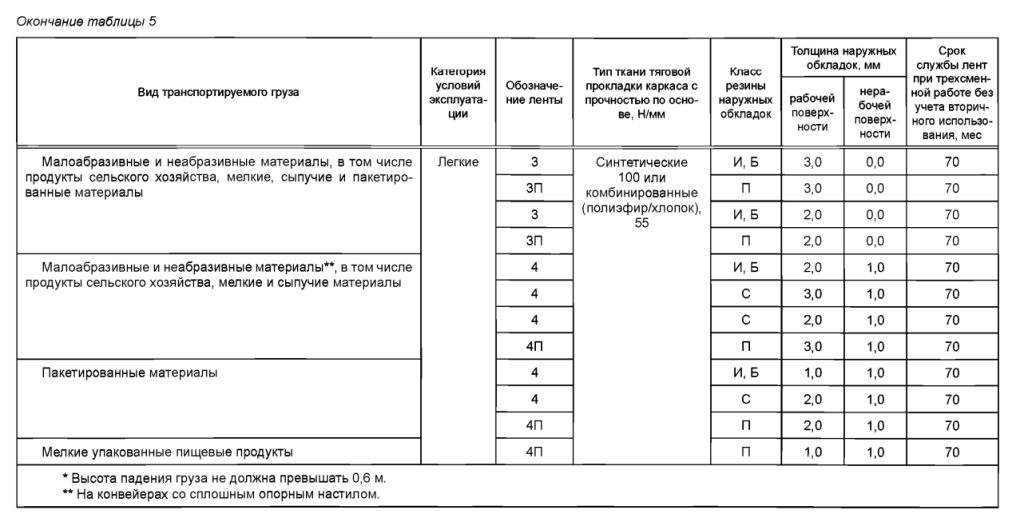

5.2.6 Средние сроки службы конвейерных лент без учета вторичного использования при трехсменной работе приведены в таблице 5.

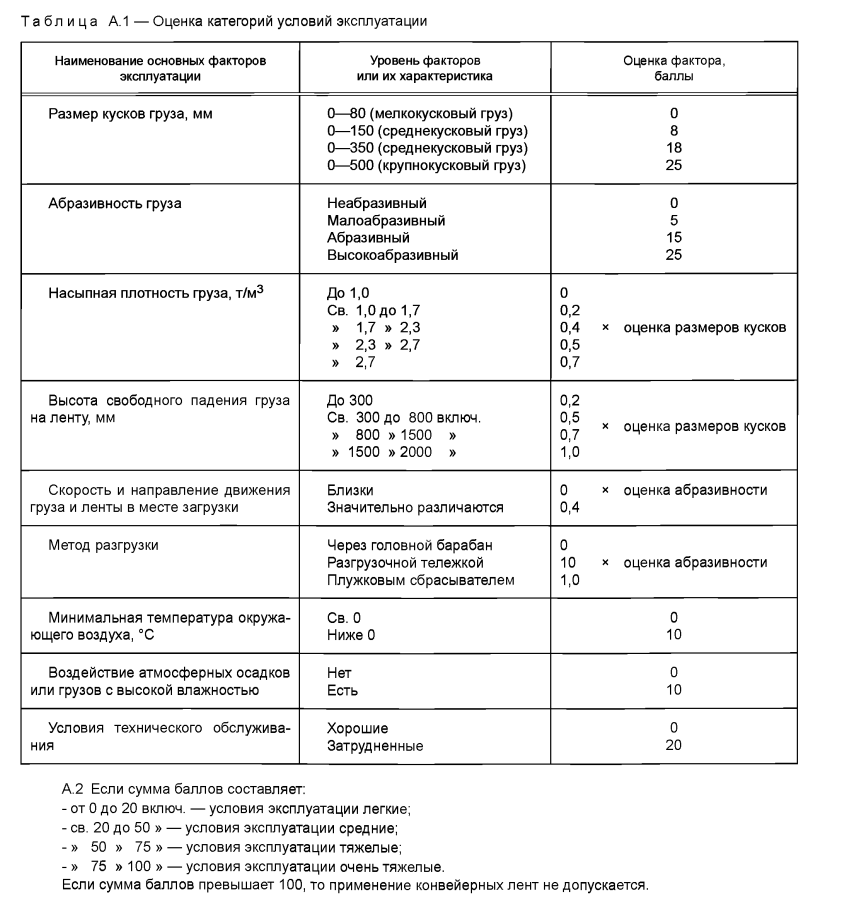

Методика установления категории условий эксплуатации лент приведена в приложении А.

5.3 Требования к материалам, покупным изделиям

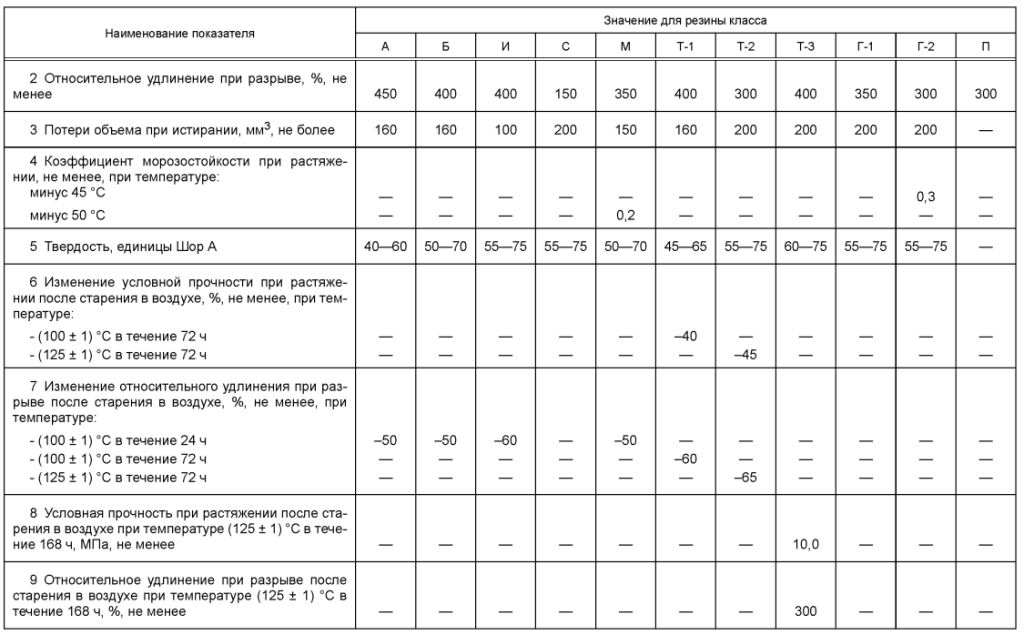

5.3.1 Резины для наружных обкладок лент по физико-механическим показателям должны соответствовать значениям, указанным в таблице 6.

5.3.1 Резины для наружных обкладок лент по физико-механическим показателям должны соответствовать значениям, указанным в таблице 6.

5.3.2 Резиновые смеси для изготовления наружных обкладок пищевых лент должны соответствовать санитарно-эпидемиологическим нормам. По согласованию изготовителя с потребителем пищевые ленты изготовляют с наружными резиновыми обкладками светлых тонов.

5.3.3 Для изготовления лент применяют технические ткани, обеспечивающие соответствие лент требованиям настоящего стандарта. Основные требования к тканям приведены в приложении Б. По согласованию изготовителя с потребителем допускается изготовление лент из тканей других типов и прочности.

5.4.1 Изготовитель лент поставляет в комплекте с лентами:

- паспорт;

- рекомендации и инструкцию по стыковке лент (по запросу потребителя).

5.4.2 По заказу потребителя ленты комплектуют пакетом стыковочных материалов.

5.5 Маркировка

5.5.1 Ленты должны иметь четкую маркировку. Ленты типов 1—3 шириной более 600 мм должны иметь рельефную маркировку.

5.5.2 Рельефная маркировка должна находиться на расстоянии не менее 3000 мм от концов ленты, не более 200 мм от борта через каждые 10—20 м по длине ленты. Для лент шириной до 650 мм допускается расположение маркировки через 20—30 м.

5.5.3 Рельефная маркировка должна содержать:

- товарный знак или товарный знак и наименование предприятия-изготовителя;

- тип и вид ленты;

- тип ткани;

- ширину и количество прокладок;

- толщину резиновых обкладок и класс резины;

- номер ленты;

- год изготовления.

Для лент с нарезными бортами допускается не указывать в рельефной маркировке ширину ленты. По согласованию с потребителем допускается другая маркировка ленты.

5.5.4 Маркировка на ярлыке должна содержать:

- товарный знак или товарный знак и наименование предприятия-изготовителя;

- тип и вид ленты;

- длину ленты;

- тип ткани;

- ширину и количество прокладок;

- толщину резиновых обкладок и класс резины;

- номер ленты;

- год изготовления.

Допускается для лент типа 4 на ярлыке вместо номера ленты указывать номер партии и площадь ленты, м2.

5.5.5 Маркировка транспортной тары — по ГОСТ 14192 с указанием манипуляционного знака «Крюками не брать».

5.5.6 Маркировка лент, предназначенных для поставок на эксплуатацию в районы с тропическим климатом, по ГОСТ15152.

5.6.1 Ленты должны быть намотаны на специальные деревянные транспортировочные барабаны или наборные резинотканевые бобины, обеспечивающие механическую намотку и размотку рулона, и перевязаны полиэстеровой, полиэтилентерефталатной полипропиленовой или стальной лентой по наружной поверхности рулона.

Ленты шириной до 800 мм включительно должны быть перевязаны в продольном направлении одной полосой упаковочной ленты, шириной от 800 до 1200 мм включительно — двумя полосами, шириной 1400 мм — тремя полосами, шириной от 1600 мм и более — четырьмя полосами. Ленты длиной 130 м и более дополнительно перевязывают и упаковывают в поперечном направлении не менее чем в двух местах. Допускается применение других материалов и способов упаковывания, обеспечивающих прочность упаковки.

5.6.2 Допускается упаковка лент с нарезными бортами и лент длиной до 50 м в рулоны без использования бобин. Рулоны должны быть перевязаны, как указано в 5.6.1.

5.6.3 Ленты, предназначенные для поставок на эксплуатацию в районы с тропическим климатом, упаковывают по ГОСТ 15152.

5.6.4 На каждую упаковочную единицу прикрепляют упаковочный ярлык. На ярлыке должны быть указаны: - товарный знак или товарный знак и наименование предприятия-изготовителя; - условное обозначение и длина ленты; - номер ленты; - год и месяц изготовления; - марка прослоенной и обкладочной резин, рекомендуемых для стыковки методом горячей вулканизации, марка клея; - марка клея, рекомендуемого для стыковки методом холодной вулканизации; - клеймо технического контроля предприятия-изготовителя; - полоса или штамп «Тропики» желтого цвета (при самостоятельной поставке лент на эксплуатацию в районы с тропическим климатом). Допускается для лент типа 4 на ярлыке вместо номера ленты указывать номер партии и площадь ленты, м2.

5.6.5 К внутренней поверхности последнего витка свернутой в рулон ленты должен крепиться ярлык из любого материала, обеспечивающего четкость маркировки и сохранность ярлыка при транспортировании и хранении.

6 Требования безопасности

6.1 Ленты не взрывоопасны, самопроизвольно не воспламеняются, горят только при внесении в открытый источник огня.

6.2 При сгорании лент в воздух выделяются продукты деструкции резины, содержащие предельные и непредельные углеводороды, оксид и диоксид углерода, технический углерод. Класс опасности 4 — по ГОСТ 12.1.007.

6.3 При возникновении пожара применяют следующие средства пожаротушения: пенные и углекислотные огнетушители, асбестовое полотно, песок, воду, воздушно-механическую пену.

6.4 Ленты хранят в складских помещениях, имеющих категорию пожарной безопасности и класс по нормативным документам*, на расстоянии не менее 1,0 м от светильников и нагревательных приборов. Склад должен быть оборудован средствами пожаротушения.

6.5 Работа с лентами не требует особых мер предосторожности.

7 Требования охраны окружающей среды

7.1 Ленты при эксплуатации и хранении не выделяют в окружающую среду токсичных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте.

7.2 Ленты, утратившие потребительские свойства, по степени воздействия на окружающую среду согласно нормативному документу** относятся к 4-му классу опасности (малоопасные) и подлежат утилизации на полигоне промышленных отходов.

* В Российской Федерации складские помещения для лент должны быть категории пожарной безопасности В по СП 12.13130.2009 «Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности» и класс А по Правилам противопожарного режима в РФ, утвержденные Постановлением Правительства РФ от 25 апреля 2012 г. № 390 с изменениями.

** Федеральный классификационный каталог отходов, утвержденный приказом Федеральной службы по надзору в сфере природопользования от 25 мая 2017 г. № 242.

8 Правила приемки

8.1 Ленты принимают партиями. Партией считают ленты одного типа и вида из ткани одного наименования общей длиной не более 10000 м, трудновоспламеняющиеся и трудновоспламеняющиеся морозостойкие ленты — общей длиной не более 5000 м.

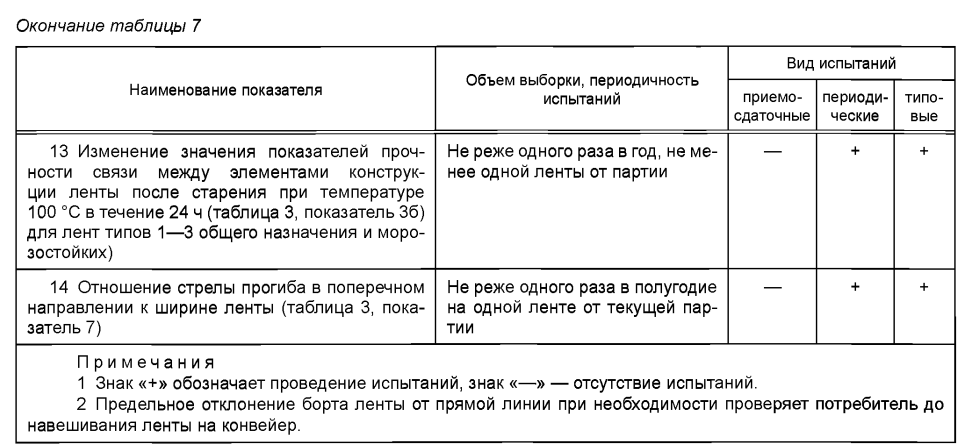

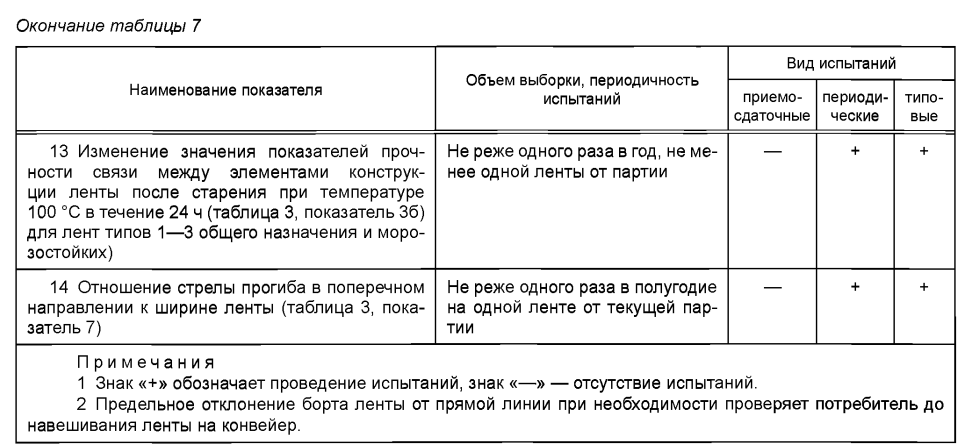

8.2 Для проверки соответствия качества лент требованиям настоящего стандарта их подвергают приемо-сдаточным, периодическим и типовым испытаниям в соответствии с ГОСТ 15.309. Объем выборки и периодичность испытаний — в соответствии с таблицей 7.

8 Правила приемки

8.1 Ленты принимают партиями. Партией считают ленты одного типа и вида из ткани одного наименования общей длиной не более 10000 м, трудновоспламеняющиеся и трудновоспламеняющиеся морозостойкие ленты — общей длиной не более 5000 м.

8.2 Для проверки соответствия качества лент требованиям настоящего стандарта их подвергают приемо-сдаточным, периодическим и типовым испытаниям в соответствии с ГОСТ 15.309. Объем выборки и периодичность испытаний — в соответствии с таблицей 7.

8.3 При получении неудовлетворительных результатов при приемо-сдаточных испытаниях как минимум по одному из показателей по показателям 2 и 4 таблицы 7 по нему проводят повторные испытания на удвоенной выборке лент, взятой от той же партии. При получении неудовлетворительных результатов повторных испытаний изготовитель проводит испытания каждой ленты в партии.

8.4 При получении неудовлетворительных результатов испытаний по показателю 5 таблицы 7 по нему проводят повторные испытания на удвоенном количестве образцов, взятых от той же ленты. Результаты повторных испытаний распространяют на данную ленту в партии.

8.5 При получении неудовлетворительных результатов периодических испытаний по показателям 9— 11 таблицы 7 по ним проводят повторные испытания на удвоенной выборке, взятой от той же закладки резины. При неудовлетворительных повторных испытаниях проводят испытания по этим показателям до получения положительных результатов не менее чем на трех выборках подряд.

8.6 При получении неудовлетворительных результатов периодических испытаний по показателям 3, 6, 7, 8, 12, 13, 14 таблицы 7 по ним проводят повторные испытания на удвоенной выборке, взятой от той же партии. При получении неудовлетворительных повторных испытаний переводят испытания лент этого типа и вида в приемо-сдаточные до получения положительных результатов испытаний не менее чем на двух партиях подряд, проверяя по две ленты от партии.

8.7 Воспламеняемость трудновоспламеняющихся и трудновоспламеняющихся морозостойких лент при трении на барабане (таблица 3, показатель 5) изготовитель совместно с потребителем проверяют при разработке новых конструкций лент, применении новых материалов или изменении технологии изготовления лент (типовые испытания).

9 Методы испытаний

9.1 Условия проведения испытания и кондиционирования лент — по ГОСТ ISO 18573.

9.2 Отбор образцов лент для приемо-сдаточных испытаний — по ГОСТ ISO 282.

9.3 Внешний вид лент проверяют визуально.

9.4 Размеры лент проверяют не ранее чем через 8 ч после вулканизации.

9.4.1 Длину лент проверяют счетчиком метража в комплекте с УГН-1, аттестованным в установленном порядке, или другим прибором с погрешностью ± 0,1 %.

9.4.2 Ширину лент измеряют металлической измерительной рулеткой 1-го класса точности по ГОСТ 7502 с ценой деления 1 мм или другим измерительным инструментом, обеспечивающим измерение с погрешностью ± 1 мм.

9.5 Ширину ленты измеряют не менее чем на трех участках, отстоящих друг от друга на расстоянии не менее 10 м и от концов ленты не менее 5 м. За результат принимают среднеарифметическое значение трех измерений.

9.6 Для определения площади продольных и поперечных гофров резиновой обкладки участок с гофрами очерчивают прямоугольниками площадью, охватывающей площадь гофра. Общую площадь гофров вычисляют по суммарной площади прямоугольников.

9.6.1 Толщину ленты измеряют на готовой ленте толщиномером по ГОСТ 11358 с ценой деления 0,1 мм.

9.6.1.1 Для определения колебаний фактической толщины ленты измеряют толщину ленты не менее чем в трех точках, отстоящих друг от друга на расстоянии не менее 10 м и от концов ленты не менее 5 м. За толщину ленты принимают среднее арифметическое значение полученных при измерении показателей. За колебание фактической толщины принимают максимальную разность полученного показателя и среднего арифметического значения.

9.6.2 Разнотолщинность на противоположных сторонах ленты определяют не менее чем на трех участках в точках, отстоящих от борта не более чем на 50 мм и от конца ленты не менее 5 м, расположенных на противоположных бортах, на линии, перпендикулярной продольной оси ленты. За результат принимают среднеарифметическое значение трех измерений.

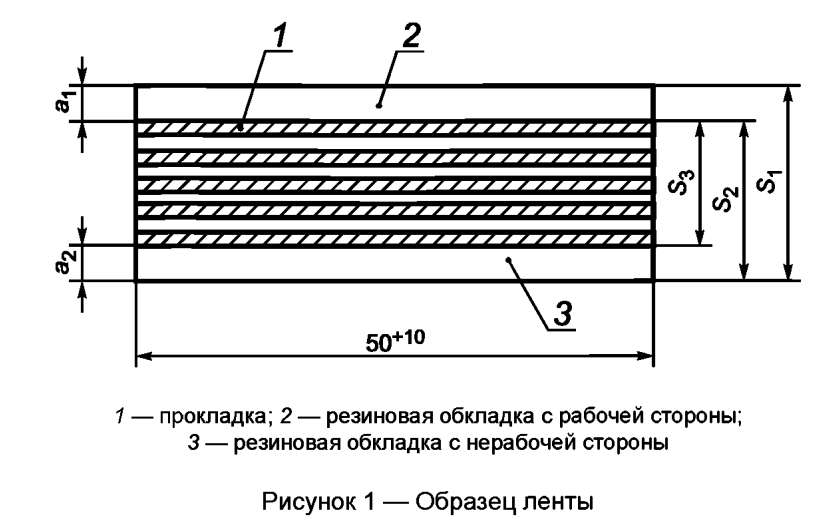

9.7 Толщину наружных резиновых обкладок (рабочей и нерабочей) определяют на образце ленты, не имеющей гофров, длиной (50,0 ± 10,0) мм и шириной, равной ширине ленты (рисунок 1).

9.7.1 Толщину ленты S1 измеряют толщиномером по ГОСТ 11358 в восьми точках, равномерно распределенных по ширине образца. Результаты округляют до 0,1 мм. Затем снимают рабочую наружную обкладку и измеряют оставшуюся толщину ленты S2 в тех же восьми точках. При наличии защитной или брекерной прокладок их снимают вместе с наружной резиновой обкладкой. Снимают нерабочую обкладку и измеряют оставшуюся толщину сердечника S3 в тех же восьми точках. Толщину наружной рабочей резиновой обкладки а1 определяют как разность измерений в восьми точках толщины ленты S1 и оставшейся части ленты после снятия рабочей резиновой обкладки S2, т. е. а1 = S1 - S2. По полученным восьми результатам определяют среднее значение. За толщину рабочей резиновой обкладки при наличии защитной или брекерной прокладки принимают разность между полученной толщиной рабочей обкладки и толщиной (расчетной) защитной или брекерной прокладки. Толщину наружной нерабочей резиновой обкладки а2 определяют как разность измерений в восьми точках толщины ленты без рабочей резиновой обкладки S2 и оставшейся части сердечника ленты (без обкладок) S3, т. е. а2 = S2 - S3. По полученным восьми результатам определяют среднее значение.

9.8 Для проведения физико-механических испытаний лент отбирают не менее чем через 8 ч после вулканизации кусок ленты (пробу) длиной не менее 500 мм и шириной, равной ширине ленты. Пробу необходимо вырезать параллельно кромке ленты, отступая от нее не менее чем на 50 мм и от конца ленты не менее чем на 1 м.

9.8.1 Образцы или заготовки образцов лент, вырезанные или вырубленные из пробы, выдерживают перед испытанием при температуре (23 ± 5) °С не менее 12 ч.

9.9 Для определения прочности при разрыве одной прокладки по основе и по утку вырезают из проб заготовки образцов шириной не более 70 мм и длиной не менее 400 мм.

9.9.1 Для подготовки образцов к испытаниям, вырезанную заготовку образца ленты с двумя или более прокладками, расслаивают на отдельные прокладки. Крайние нити должны быть удалены или подрезаны.

9.9.2 На подготовленном образце шириной (25,0 ± 1,0) мм отмечают рабочий участок длиной (200,0 ± 1,0) мм двумя параллельными метками. Для лент на основе синтетических тканей прочностью 300 и 400 Н/мм включительно допускается использование образцов шириной (25 ± 2) мм и длиной (200,0 ± 2,0) мм, прочностью более 400 Н/мм — образцы шириной (25 ± 3) мм.

9.9.3 Образцы испытывают на разрывной машине с допускаемой погрешностью измерения усилия ± 1 %, которая должна обеспечивать скорость подвижного зажима (100 ±10) мм/мин.

9.9.4 Прочность при разрыве прокладки по основе и утку определяют на шести образцах, испытывая по два образца любых прокладок от каждой из трех заготовок образцов ленты. Прочность при разрыве Р, Н/мм, ширины прокладки вычисляют по формуле:

где Р1 — прочность при разрыве образца, Н; b — ширина образца, мм. За результат испытаний принимают среднеарифметическое значение шести значений прочности при разрыве.

9.10 Удлинение при стандартной нагрузке определяют по ГОСТ ISO 283 на образцах любого типа. Допускается определять удлинение при стандартной нагрузке на образцах прямоугольной формы, вырезанных или вырубленных из пробы. Образцы должны быть длиной не менее 400 мм, шириной — (50 ± 1) мм. Рабочий участок образца должен быть (200 ±1) мм. Образцы испытывают, сохраняя полное число прокладок. Допускается испытывать образцы без резиновых обкладок. Испытание проводят на разрывной машине со скоростью подвижного зажима (100 ±10) мм/мин.

9.10.1 Удлинение рабочего участка образца измеряют с погрешностью не более 1 мм в момент достижения заданной нагрузки, соответствующей 10 % от номинальной прочности испытуемого образца. Допускаемая погрешность заданной нагрузки при растяжении должна быть ± 1 % от предельного значения выбранной шкалы нагрузок. Номинальную прочность образца вычисляют, умножая номинальную прочность одной тяговой прокладки, указанной в таблице 4, на ширину образца, выраженную в миллиметрах, и число тяговых прокладок образца.

9.10.2 Относительное удлинение образца ε, %, вычисляют по формуле

где L1 — длина рабочего участка в момент измерения, мм; L0 — начальная длина рабочего участка, мм. За результат испытания принимают среднеарифметическое значение трех измерений.

9.11 Прочность связи при расслоении между элементами конструкции ленты определяют по ГОСТ ISO 252 (метод А) со следующим дополнением. Испытания проводят на шести образцах, вырубленных или вырезанных в продольном направлении: у трех образцов отслаивают рабочую обкладку и последовательно каждую прокладку до средней прокладки образца. У остальных трех образцов отслаивают нерабочую обкладку и последовательно каждую прокладку до средней прокладки. При четном количестве прокладок отслаивают половину прокладок.

9.11.1 Допускается прочность связи при расслоении между элементами конструкции определять по ГОСТ 6768 на разрывной машине. Среднюю силу расслоения Рср по диаграмме расслоения определяют как среднеарифметическое значение 50 % наиболее низких максимумов для каждых двух соседних слоев в отдельности.

9.11.1.1 Образцы должны быть длиной не менее 175 мм, шириной (25,0 ± 1,0) мм. Образцы можно вырезать любым способом, обеспечивающим указанный допуск по ширине образца. Испытания проводят на разрывной машине при скорости подвижного зажима (100 ±10) мм/мин.

9.11.1.2 Прочность связи при расслоении определяют на шести образцах от каждой ленты. У трех образцов отслаивают рабочую обкладку и последовательно каждую прокладку до средней прокладки образца. У остальных трех образцов отслаивают нерабочую обкладку и последовательно каждую прокладку до средней прокладки. При четном количестве прокладок отслаивают половину прокладок.

9.11.1.3 За результат испытания принимают среднеарифметическое значение показателей испытаний трех образцов, отличающихся от среднего не более чем на ± 10 %.

9.11.2 Допускается определять прочность связи при расслоении по ГОСТ 6768 без самопишущего прибора с дополнениями, указанными ниже. Подготовка образцов — по 9.11.1.1, 9.11.1.2.

При испытании регистрируют десять пар максимальных и минимальных значений прочности связи между каждыми двумя соседними элементами лент. Показатель прочности связи каждой пары элементов вычисляют как среднеарифметическое значение полученных десяти пар максимальных и минимальных значений.

Результаты вычисляют по 9.11.1.3.

9.11.3 Ленту считают выдержавшей испытания, если полученная прочность связи для каждых двух соседних слоев в отдельности будет не ниже значения, установленного в 5.2.3 (таблица 3).

9.12 Изменение значений прочности связи между элементами конструкции лент, установленных в таблице 3, определяют после выдерживания заготовок образцов размером [(400 * 400) ± 50] мм в воздушном термостате, отвечающем требованиям ГОСТ 9.024, метод 1.

9.12.1 Помещают в термостат заготовки образцов, отобранные от тех же лент, что и для испытаний по 9.11, температура и продолжительность выдерживания приведены в таблице 3.

После термического старения заготовки выдерживают при температуре (23 ± 2) °С не менее 16 ч и не более 6 сут, затем нарезают образцы в соответствии с 9.11, отступая от края заготовки не менее 50 мм. Испытания проводят в соответствии с 9.11.

Изменение значения прочности связи между элементами конструкции лент после старения S, %, для лент видов 2Т1 и 2Т2 и видов общего назначения и морозостойких типов 1—3 вычисляют по формуле

где /41 — прочность связи после старения, вычисленная в соответствии с 9.11.3, Н/мм;

Aq — прочность связи до старения по таблице 3, Н/мм.

Для лент вида 2ТЗ за результат испытаний принимают значения показателей прочности связи после старения А1, вычисленные в соответствии с 9.11.1.3, 9.11.2. Ленту считают выдержавшей испытания, если изменение прочности связи для каждых двух соседних слоев в отдельности будет не ниже значения, установленного в таблице 3 (показатель 2).

9.13 Время горения в пламени горелки трудновоспламеняющихся лент и трудновоспламеняющихся морозостойких определяют по ГОСТ ISO 340.

Допускается проводить испытания с применением спиртовой горелки при соблюдении условий испытаний, предусмотренных ГОСТ ISO 340.

Допускается применять другие средства измерений, не уступающие по своим техническим и метрологическим характеристикам, приведенным в ГОСТ ISO 340.

9.14 Поверхностное электрическое сопротивление трудновоспламеняющихся лент и трудновоспламеняющихся морозостойких лент определяют по методике в соответствии с приложением В.

9.15 Соответствие резиновых смесей для изготовления наружных обкладок пищевых лент проверяют по методикам, утвержденным в установленном порядке.

9.16 Предельное отклонение борта ленты от прямой линии определяют следующим образом. Ленту раскатывают на ровной площадке, выдерживают не менее 12 ч.

Один борт ленты выравнивают по прямой линии, нарисованной на площадке, или вдоль натянутого тонкого троса (шнура) на расстоянии (20,00 ± 0,05) м. Вдоль другого борта натягивают тонкий трос (шнур), соединяющий две точки по борту ленты, отстоящие друг от друга на расстоянии (20,00 ± 0,05) м, и измеряют расстояние между прямой линией, образованной натянутым тросом (шнуром) и линией борта ленты в пяти точках.

Оба борта ленты должны плотно прилегать к поверхности площадки, исключая наличие изгибов ленты.

Измерение проводят любым измерительным инструментом с ценой деления 1 мм.

Предельное отклонение борта ленты от прямой линии X, %, от ширины ленты Ь, мм, вычисляют по формуле

где z — максимальное значение пяти измерений, мм.

9.17 Отношение стрелы прогиба в поперечном направлении к ширине ленты определяют по ГОСТ ISO 703.

9.18 Испытание трудновоспламеняющихся лент и трудновоспламеняющихся морозостойких лент на воспламеняемость при трении на барабане проводят по методике в соответствии с приложением Г.

9.19 Физико-механические показатели резин, применяемых для изготовления наружных резиновых обкладок лент, определяют на образцах по методам, указанным в таблице 8.

10 Транспортирование и хранение

10.1 Ленты транспортируют транспортом всех видов в крытых транспортных средствах и в контейнерах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. По железной дороге транспортирование проводят повагонными отправками. При массе грузового места (рулона ленты) не более 500 кг допускается укрупнение грузовых мест. Масса брутто пакета не должна превышать 1 т. Масса (расчетная) лент приведена в приложении Д. Груз скрепляют в соответствии с ГОСТ 21650 синтетическими лентами или лентами на основе прорезиненных синтетических тканей из отходов производства.

10.2 Ленты хранят в закрытых помещениях при температуре от минус 5 °С до плюс 30 °С на расстоянии не ближе 1 м от отопительных приборов. Ленты должны быть защищены от воздействия прямых солнечных и тепловых лучей, кислот, щелочей, масел, бензина, керосина, их паров и других веществ, разрушающих резину и ткань. При хранении рулоны лент типов 1—3 должны находиться в горизонтальном положении, уложенными не более чем в два ряда, рулоны лент типа 4 — не более чем в четыре ряда. Не допускается хранение рулонов лент на боковой поверхности (торце). Допускается кратковременное (не более 15 сут) хранение лент под навесом.

10.3 После транспортирования и хранения при отрицательной температуре ленты перед монтажом должны быть выдержаны при температуре (20 ± 5) °С не менее 24 ч.

11 Указания по монтажу и эксплуатации

11.1 Для правильного выбора типа конвейерной ленты и ее технических характеристик для вновь разрабатываемых машин и оборудования ее применение должно быть согласовано между изготовителем и потребителем.

11.2 Основные правила эксплуатации лент у потребителя должны быть регламентированы технической документацией, согласованной с изготовителем лент.

11.2.1 При эксплуатации лент не допускается: - недостаточное натяжение ленты; - заштыбовка и перекос роликов; - перекос приводных, концевых, отклоняющих барабанов; - пробуксовка ленты на приводном барабане, попадание транспортируемого материала между лентой и барабаном; - трение кромки ленты о неподвижные части става конвейера; - искривленность става конвейера и перекос отдельных секций; - большая высота падения груза на ленту (в зависимости от типа и вида ленты — не более 0,6 м).

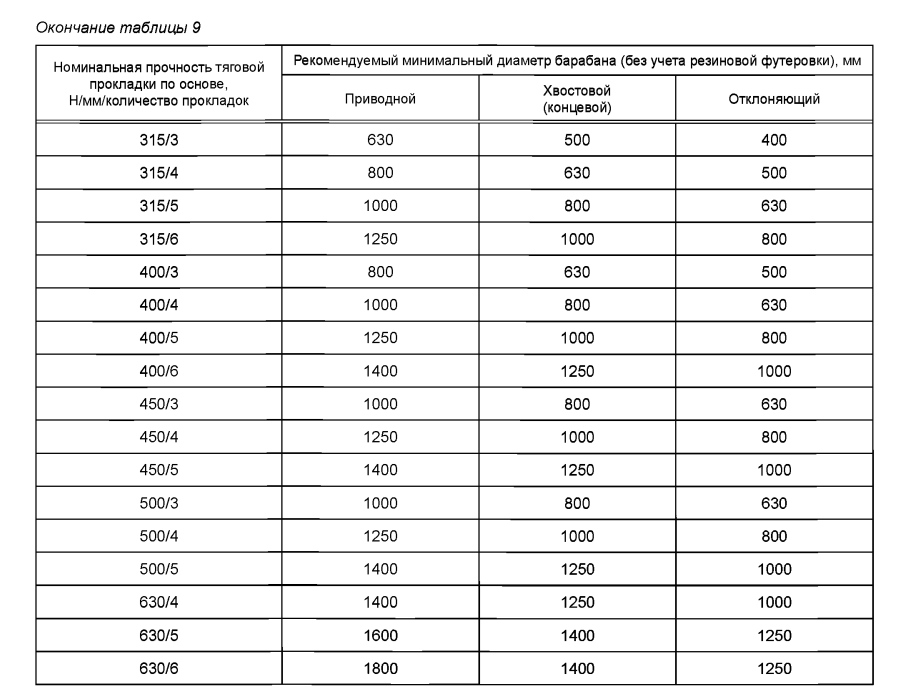

11.2.2 Рекомендуемые минимальные диаметры барабанов конвейеров приведены в таблице 9.

11.3 Тип и вид ленты должны соответствовать условиям ее применения, указанным в таблице 1. Ленты типа 4 применяют на конвейерах со сплошным опорным настилом.

11.4 Конвейеры, работающие в тяжелых и очень тяжелых условиях эксплуатации, должны быть оборудованы устройствами, снижающими ударные нагрузки на ленты и предотвращающими продольный порыв ленты.

11.5 Надзор за правильной эксплуатацией ленты должен осуществляться ответственным должностным лицом потребителя.

11.6 Учет работы лент проводят в журнале учета работы конвейера. При установке и замене ленты в журнале фиксируют техническую характеристику ленты в соответствии с 5.5.3 (тип и вид ленты, тип ткани, ширина и количество прокладок, толщина наружных резиновых обкладок, класс резины, номер ленты, год изготовления), срок службы и причина снятия ленты.

11.7 Ленты стыкуют методом горячей или холодной вулканизации. Допускается также стыковка лент с помощью механических соединителей (разъемные и неразъемные механические стыковые крепления) в соответствии с документом по стандартизации. При выборе метода стыковки учитывают тип конвейерной ленты и условия эксплуатации.

11.8 Ленты методами холодной и горячей вулканизации стыкуют, используя прослоечные и обкладочные резины, клеи, указанные в упаковочном ярлыке в соответствии с 5.6.4.

11.9 Ленты всех видов из тканей прочностью не более 100 Н/мм шириной до 1200 мм и трудновоспламеняющиеся шириной до 1200 мм на основе тканей прочностью 200 Н/мм допускается стыковать механическими способами в соответствии с документом по стандартизации.

11.10 Материалы для стыковки лент методами вулканизации используют согласно рекомендации и инструкции изготовителя лент.

11.11 Температуру поверхности рабочей обкладки теплостойких лент в местах разгрузки транспортируемых грузов измеряют фотоэлектронным пирометром типа ФЭП-8 или другим измерительным прибором, обеспечивающим погрешность измерения ± 5 °С.

12 Гарантии изготовителя

12.1 Изготовитель гарантирует соответствие качества лент требованиям настоящего стандарта при соблюдении потребителем условий эксплуатации, хранения и транспортирования.

12.2 Гарантийный срок хранения лент — 12 мес со дня изготовления.

12.3 Гарантийный срок эксплуатации лент общего назначения, морозостойких и трудновоспламеняющихся — 12 мес, теплостойких вида 2Т1 и пищевых — 6 мес, теплостойких вида 2Т2 — 4 мес, теплостойких вида 2ТЗ — 3 мес со дня ввода лент в эксплуатацию.

Приложение А

(рекомендуемое)

Методика установления категории условий эксплуатации конвейерных лент

на конкретных конвейерах

А.1 Категории условий эксплуатации конвейерных лент общего назначения на конкретных конвейерах сле дует оценивать суммой балльных оценок факторов эксплуатации, приведенных в таблице

Приложение Б

(рекомендуемое)

Ткани, применяемые для изготовления конвейерных лент

Требования к тканям, применяемым для изготовления конвейерных лент, приведены в таблице Б.1.

Т а б л и ц а Б.1 — Требования ктканям, применяемым для изготовления конвейерных лент

Приложение В

(обязательное)

Методика определения поверхностного электрического сопротивления ленты

В.1 Область применения

Методика предназначена для определения поверхностного электрического сопротивления трудновоспламе-няющихся и трудновоспламеняющихся морозостойких лент. Лента должна обладать достаточной проводимостью для того, чтобы отводить электрические заряды, образующиеся на ней во время работы.

В.2 Аппаратура, материалы, вещества

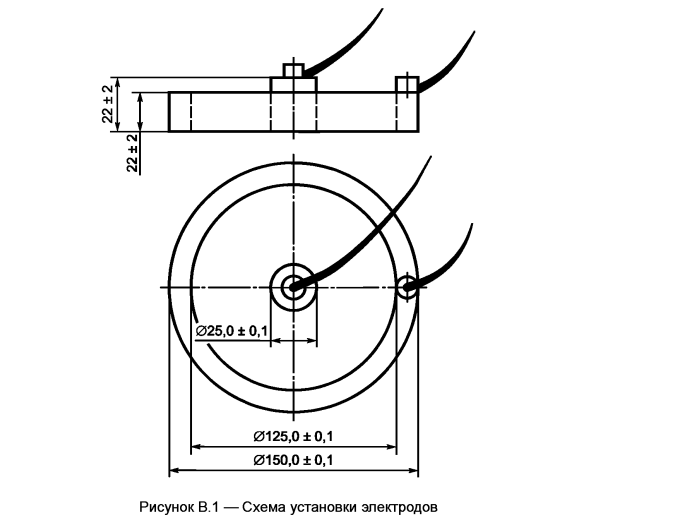

В.2.1 Схема установки электродов на образце ленты приведена на рисунке В.1.

В.2.2 Для проведения испытаний используют:

- два латунных электрода, установленных следующим образом: внутри кольцевого заземленного электрода наружным диаметром (150 ± 1) мм, внутренним диаметром (125,0 ± 0,1) мм, массой (900 ± 10) г помещают цилин дрический высоковольтный электрод диаметром (25,0 ± 0,1) мм, массой (115 ± 5) г. Рабочая поверхность электро дов должна быть отполирована;

- шаблон из диэлектрического материала для проверки взаимного расположения электродов с допускаемым смещением центров ± 2,0 мм. Рекомендуемая конструкция шаблона приведена на рисунке В.2;

- прибор для измерения сопротивления (мегаомметр типа Е-6-22 или тераомметр типа Е6-3, Е6-13, Е6-10, МОМ-4 и др.), обеспечивающий выполнение измерений по ГОСТ 6433.2;

- бензин-растворитель для резиновой промышленности или этиловый спирт для удаления с поверхности образцов следов загрязнения;

- полиэтиленовую пленку размером не менее 350 х 350 мм, толщиной не менее 1 мм или другой твердый электроизоляционный материал с удельным поверхностным электрическим сопротивлением не менее Т1012 Ом, измеренным по ГОСТ 6433.2;

-металлическую алюминиевую фольгу по ГОСТ 618, которую накладывают на поверхность образца для улучшения контактов с электродами;

-жидкий проводник (водный раствор, содержащий 10 массовых частей кальцинированной соды по ГОСТ 5100), который наносят на металлическую поверхность электродов, которая соприкасается с образцом;

- психрометр и термометр для контроля влажности и температуры в помещении.

В.З Подготовка образцов

В.3.1 Испытания проводят на трех образцах полной толщины ленты размером не менее 300><300 мм. Вырезают образцы из готовой ленты, выдержанной после вулканизации не менее 8 ч, отступая от борта не

менее чем на 0,1 м и от конца ленты — не менее чем на 1 м.

В.4 Проведение испытаний

В.4.1 Испытания проводят при температуре окружающего воздуха (20 ± 5) °С и относительной влажности (55 ± 5) %. Образцы лент перед испытаниями следует выдерживать в указанных условиях не менее 2 ч.

В.4.2 Тщательно протирают образцы бензином или этиловым спиртом для удаления с поверхности ленты талька, следов масла и других загрязнений. Размещают образец на лист полиэтиленовой пленки. Если поверх ность обкладок неровная, то контакт между электродами и образцом можно улучшить, применяя лист тонкой ме таллической фольги, имеющий размеры как у контактной поверхности электродов. Размещают лист фольги на по верхность образца, обработанного контактной жидкостью, и выравнивают по его поверхности легкими нажатиями пальцев руки. Затем укладывают на фольгу латунные электроды.

В.4.3 Электроды устанавливают по шаблону. К электродам присоединяют прибор для измерения сопротив ления. Заземляют или соединяют внешний электрод с клеммой низкого напряжения на зажимах измерительного прибора, а внутренний — с клеммой высокого напряжения.

При измерении напряжение постоянного тока должно быть не менее 100 В.

За значение поверхностного электрического сопротивления испытуемого образца принимают показание при бора по истечении 2-3 мин измерения.

В.5 Обработка результатов

В.5.1 Ленту считают выдержавшей испытание, если поверхностное электрическое сопротивление каждого испытанного образца не превысит 3-108 Ом.

В.6 Требования безопасности

В.6.1 К проведению испытаний допускаются не менее двух человек, ознакомленных с инструкциями по тех нике безопасности и промышленной санитарии с соответствующей отметкой в журнале по технике безопасности.

В.6.2 Помещение для испытаний должно быть оборудовано вытяжной вентиляцией и средствами пожа ротушения (углекислотный огнетушитель, песок, асбестовое одеяло). Пользоваться водой для тушения пожара запрещается.

В.6.3 Рабочее место должно удовлетворять требованиям электробезопасности и санитарно-гигиеническим требованиям по ГОСТ 12.1.005.

Приложение Г

(обязательное)

Методика испытания лент на воспламеняемость при трении на барабане

Г.1 Область применения

Методика предназначена для оценки воспламеняемости трудновоспламеняющихся и трудновоспламеняю-щихся морозостойких лент в случае полной пробуксовки и трении на барабане в различных режимах ее нагружения.

Г.2 Аппаратура, материалы, вещества

Г.2.1 Схема установки для испытаний приведена на рисунке Г.1.

Установка с понижающей двухступенчатой цепной передачей должна иметь следующие основные характеристики:

- мощность приводного электродвигателя 7,5 кВт;

- диаметр приводного барабана (200 ± 5) мм;

- длина приводного барабана (300 ± 5) мм;

- угловая скорость приводного барабана (190 ± 10) мин-1;

- угол обхвата барабана лентой 180° ± 5°;

- устройство для измерения температуры на барабане (термопара или термометр термоэлектрический по верхностного типа ТХКЛ-541 с пределом измерений температуры от 0 °С до 600 °С, вмонтированный в обечайку);

- компрессор или емкость со сжатым воздухом.

Стенд должен быть укомплектован набором грузов массой (7,0 ± 0,5), (14,0 ± 0,5), (21,0 ± 1,0), (25,0 ± 1,0), (28,0 ± 1,0), (35,0 ± 1,0) кг для создания натяжения в сбегающей ветви.

Место проведения испытаний должно быть оснащено секундомером второго класса точности, термометром для измерения температуры воздуха, психрометром с точностью измерений ± 1 % для контроля влажности, анемо метром с точностью измерений ± 5 % для контроля скорости воздушного потока при работе вытяжки.

Г.З Подготовка образцов

Для испытаний используют три образца, вырезанные по основе ленты, длиной (1600 ± 50) мм, шириной (150 ± 5) мм.

Лента должна быть выдержана после изготовления не менее 8 ч.

Образцы вырезают, отступая от борта ленты не менее чем на 100 мм и от ее конца — не менее чем на 1000 мм.

Перед проведением испытаний образцы должны быть выдержаны в прямолинейном положении при темпе ратуре (20 ± 5) °С не менее 12 ч.

Г.4 Проведение испытаний

Испытания проводят при температуре воздуха (20 ± 5) °С и относительной влажности (60 ± 10) %. Максимальная скорость воздушного потока в системе при работе вытяжки должна быть не более 0,5 м/с. П4.1 Один конец образца ленты (набегающая ветвь) закрепляют в верхнем зажиме стенда, а другой конец

(сбегающая ветвь) — в нижнем зажиме.

П4.2 Посредством рычага и грузов создают натяжение образца, обеспечивающее плотное прижатие его к поверхности барабана.

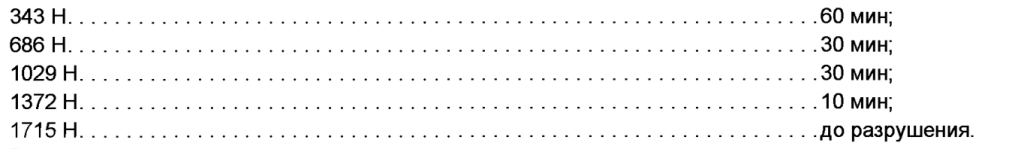

П4.2.1 Первоначальная нагрузка, прикладываемая после включения электродвигателя, должна составлять 343 Н, которая обеспечивается подвешенным грузом массой (7,0 ± 0,5) кг. Если образец не разрушился на первом этапе испытаний продолжительностью 60 мин, навешивают дополнительный груз массой (14,0 ± 0,5) кг, создавая нагрузку еще 343 Н, и продолжают испытания 30 мин.

Испытание прекращают

в каждом из двух случаев:

-температура поверхности барабана не достигла критического значения, но образец разрушился;

- образец не разрушился, но температура поверхности барабана достигла критического значения. Критическая температура поверхности барабана составляет 500 °С.

Г.5 Обработка результатов

Г5.1 Ленту считают выдержавшей испытание, если ни один из трех образцов не воспламенился, при этом в момент разрушения ленты температура поверхности барабана составила не более 500 °С.

Г5.2 Результаты испытания заносят в протокол, содержащий:

- место проведения испытаний;

-условия проведения испытаний;

- обозначение ленты;

- параметры ленты (длина, ширина, толщина);

- максимальную нагрузку на образец, время испытания при максимальной нагрузке, температуру барабана, данные о том, воспламенилась ли лента.

Г.6 Требования безопасности

Г6.1 К проведению испытаний допускается не менее двух человек, ознакомленных с инструкциями по техни ке безопасности с отметкой о проведении инструктажа в журнале по технике безопасности.

Гб.2 Помещение для испытаний должно быть оборудовано вытяжной вентиляцией и средствами пожароту шения (углекислотным огнетушителем, песком, асбестовым одеялом). Пользоваться водой для тушения пожара запрещается.

Рабочее место оператора должно удовлетворять требованиям электробезопасности и общим санитарно-ги гиеническим требованиям по ГОСТ 12.1.005.

При проведении испытаний должна включаться вытяжная вентиляция.

Электрооборудование должно быть заземлено.

Во время проведения испытаний запрещается приближаться к вращающемуся барабану на расстояние ме нее 0,5 м и приближать руки ближе чем на 200 мм. Вращающиеся части должны быть ограждены.

Запрещается измерять температуру барабана контактным методом, приближая измерительный прибор к вращающемуся барабану.

Предельно допустимая концентрация вредных веществ в воздухе рабочей зоны в процессе испытания не должна превышать норм, установленных ГОСТ 12.1.005: 20 мг/м3 — для окиси углерода, 5 мг/м3 — для хлористого водорода.

Содержание вредных веществ в воздухе рабочей зоны следует контролировать согласно требованиям ГОСТ 12.1.005.

Измерение концентрации вредных веществ следует проводить индикаторными трубками в соответствии с ГОСТ 12.1.014.

При превышении концентрации окиси углерода и хлористого водорода выше допустимых значений, а также в аварийных ситуациях следует пользоваться противогазом марки СО (белая коробка) и марки М (красная коробка).

Приложение Д

(справочное)

Масса (расчетная) конвейерных лент

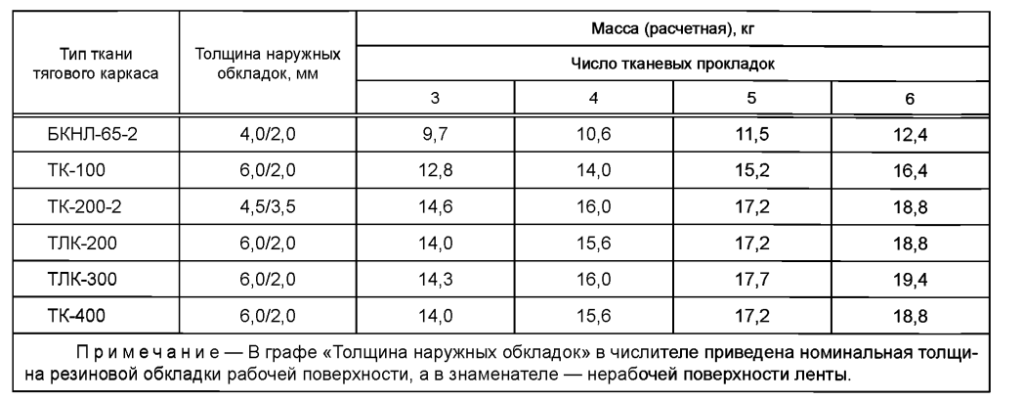

Д.1 Масса (расчетная) 1 м2 лент, кг, с наружными обкладками разной толщины и каркасом из разных типов приведена в таблице Д.1.

П р и м е ч а н и е — В графе «Толщина наружных обкладок» в числителе приведена номинальная толщи на резиновой обкладки рабочей поверхности, а в знаменателе — нерабочей поверхности ленты.

Д.2 Указанные расчетные данные предназначены для определения массы свернутой в рулон ленты и вы бора подъемно-транспортных механизмов соответствующей грузоподъемности, применяемых при хранении или транспортировании ленты.

Д.З Максимальная масса 1 м2 одно-, двухпрокладочных лент типа 4 и двухпрокладочных лент типов 2 и 3 из тканей любого типа с наружными резиновыми обкладками 1,0/1,0 мм составляет 3,0 кг.

Допускается другое значение массы.

Д.4 При изменении толщины резиновых обкладок лент всех типов и видов на 1,0 мм масса (расчетная) лент корректируется на 1,2 кг.

Приложение Е

(рекомендуемое)

Основные правила стыковки резинотканевых конвейерных лент

Е.1 Стыковку лент проводят способами горячей или холодной вулканизации, а также с помощью механиче ских соединителей [разъемные и неразъемные механические стыковые крепления (соединения)] в соответствии с документом по стандартизации.

Е.2 При горячем способе вулканизации стыков резинотканевых лент используют переносные вулканизаци онные прессы, обеспечивающие давление на ленту от 0,8 до 1,2 МПа (от 8 до 12 кгс/см2) и температуру (150 ± 5) °С, клей для промазки поверхностей стыка и прослоенных резин, обкпадочную и прослоенную резины, растворители (бензин, этилацетат) для разбавления клея в случае его загустевания.

Средний расход материалов для стыковки и время вулканизации стыков для конкретных типов лент приво дят в рекомендациях и инструкциях изготовителей лент.

Е.З Схемы стыковки многопрокладочных лент

Е.3.1 При стыковке многопрокладочных лент способами вулканизации соединяемые концы ленты разделы вают на ступени.

Для лент, установленных на мощных магистральных конвейерах с барабанами больших диаметров, реко мендуется нахлестная схема стыковки с количеством ступеней, равным количеству тяговых прокладок.

На маломощных конвейерах с лентой, запас прочности которой превышает нормируемый, допускается полу-нахлестная схема, при которой количество ступеней равно количеству тяговых прокладок минус один.

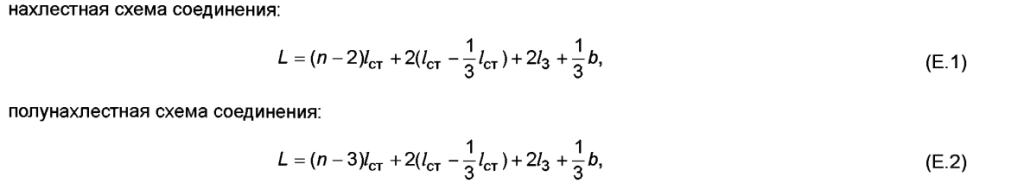

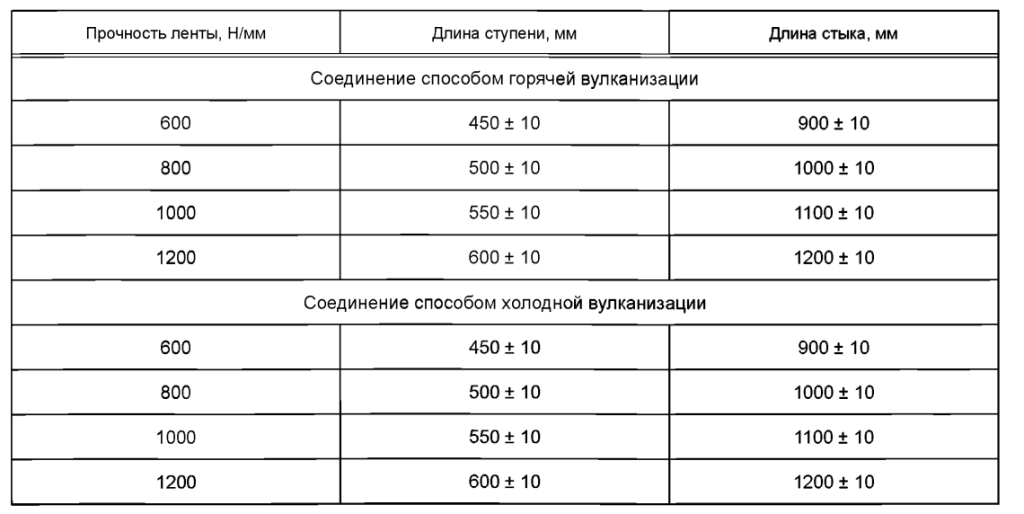

Е.3.2 При стыковке лент длина всех ступеней должна быть одинаковая. Рекомендуемая длина ступеней стыка многопрокладочных лент приведена в таблице Е.1.

Е.3.3 Ступенчатые стыковые соединения выполняют косыми с расположением торцевой кромки и границ ступеней под углом к продольной оси ленты.

Угол скоса должен быть 18° 30' к поперечной оси ленты. При этом угле длина стыка увеличивается на одну треть ширины ленты.

Для конвейеров с небольшой скоростью ленты, диаметром барабанов 400 мм и более допускается изготов ление «прямых» стыков с расположением торцевой кромки и границ ступени перпендикулярно к продольной оси ленты.

Е.3.4 При применении горячей вулканизации ленты стыкуют с заделочным швом, при холодной вулканиза ции — с беззаделочным швом.

Е.3.5 Длину стыкового соединения L, мм, с учетом ширины заделки стыков и скоса при применении способа горячей вулканизации вычисляют по формулам

Е.4 Схемы стыковки двухпрокладочных лент

Е.4.1 Двухпрокладочные ленты рекомендуется стыковать по нахлестной схеме в две ступени по схеме, предусматривающей размещение высокопрочной тканевой вставки между тяговыми прокладками в зоне стыка.

Е.4.2 Параметры прямого стыкового соединения двухпрокладочных лент при ступенчатой разделке концов приведены в таблице Е.З.

Т а б л и ц а Е.З — Параметры прямого стыкового соединения двухпрокладочных лент при ступенчатой разделке концов ленты

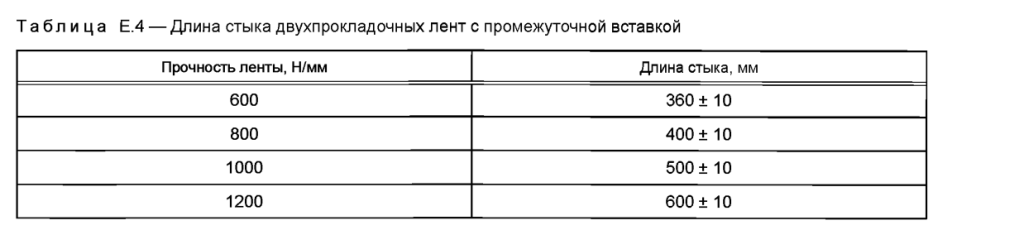

Е.4.3 Длина стыка двухпрокладочных лент с промежуточной вставкой, равная длине вставки, приведена в таблице Е.4.

Е.5 При горячем способе вулканизации лент в качестве стыковочных материалов используют резиновый клей для промазки склеиваемых поверхностей стыка и прослоечных резин, обкладочную и прослоечную резины, бензин-растворитель, этапацетат по ГОСТ 8981.

Допускается вместо клея применять клееобразную пасту, изготовленную соответствующей виду ленты из невулканизованной прослоечной резины, в соотношении по массе: на одну часть резиновой смеси — четыре части растворителя.

При горячем способе вулканизации рекомендуется использовать стыковочные пакеты, состоящие из просло ечной и обкладочной резиновых смесей, клея или клеевой пасты и растворителя. Для каждого типа лент использу ют свой стыковочный пакет в соответствии с рекомендацией и инструкцией изготовителя лент.

Е.6 Для вулканизации применяют переносные вулканизационные прессы, обеспечивающие давление на ленту от 0,8 до 1,2 МПа (от 8 до 12 кгс/см2) и температуру (150 ± 5) °С. Режим вулканизации стыков лент при веден на рисунке Е.1. Плиты вулканизационного пресса снимают с ленты после их охлаждения до температуры плюс 60 °С.

Стык для набора полной прочности должен быть выдержан в течение 24 ч без пуска конвейера под нагрузкой. Гарантийный срок хранения резин и клеев должен соответствовать срокам, указанным в документах на эти материалы

за подписку

Теперь вы сможете получать выгодные предложения.

за обратную связь

Мы получили ваше сообщение и благодарим за ваш отзыв.

Повторите попытку позже.