ГОСТЫ (государственные стандарты)

Вся продукция Rusbelt отвечает требованиям государственных стандартов.

ГОСТ 18698-79

Настоящий стандарт распространяется на напорные резиновые рукава с текстильным каркасом, применяемые в качестве гибких трубопроводов для подачи под давлением жидкостей, насыщенного пара, газов и сыпучих материалов в районах холодного, умеренного и тропического климата. Стандарт не распространяется на рукава для газовой сварки и резки металлов, рукава для автомобилей, тракторов и сельскохозяйственного машиностроения и на рукава специального назначения.

РУКАВА РЕЗИНОВЫЕ НАПОРНЫЕ С ТЕКСТИЛЬНЫМ КАРКАСОМ

Технические условия

Дата введения 01.01.81

Настоящий стандарт распространяется на напорные резиновые рукава с текстильным каркасом, применяемые в качестве гибких трубопроводов для подачи под давлением жидкостей, насыщенного пара, газов и сыпучих материалов в районах холодного, умеренного и тропического климата.

Стандарт не распространяется на рукава для газовой сварки и резки металлов, рукава для автомобилей, тракторов и сельскохозяйственного машиностроения и на рукава специального назначения.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

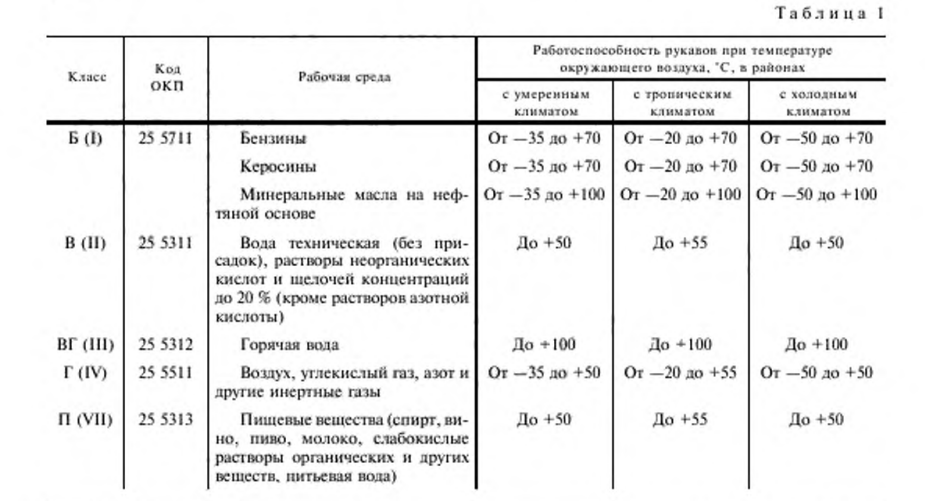

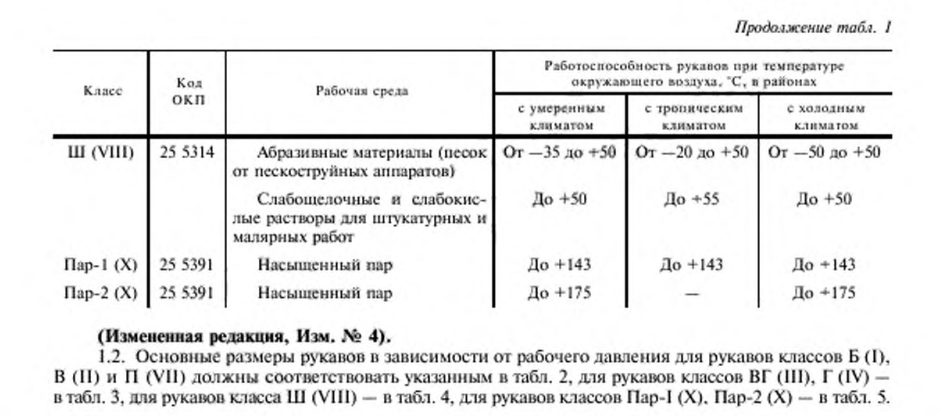

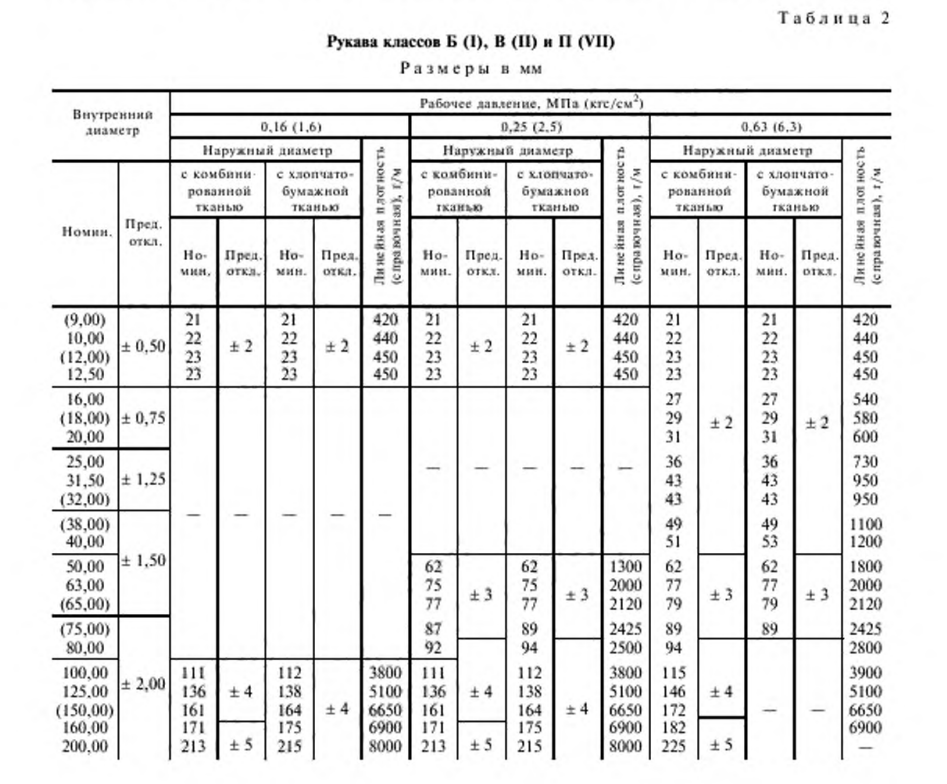

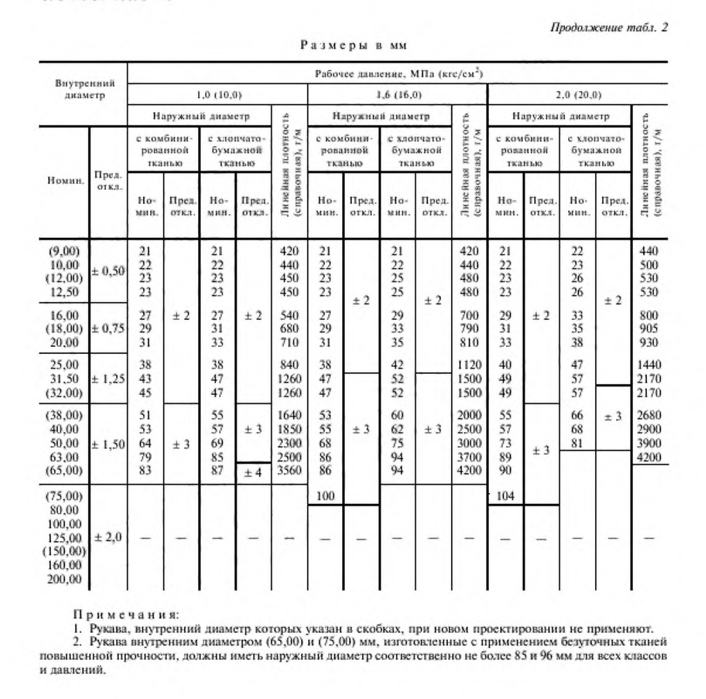

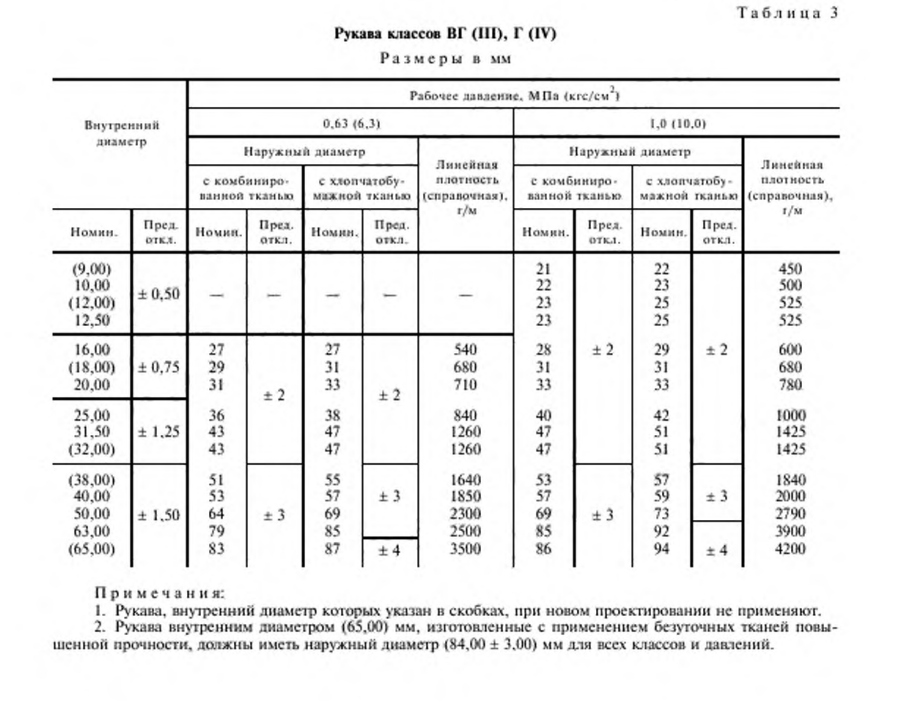

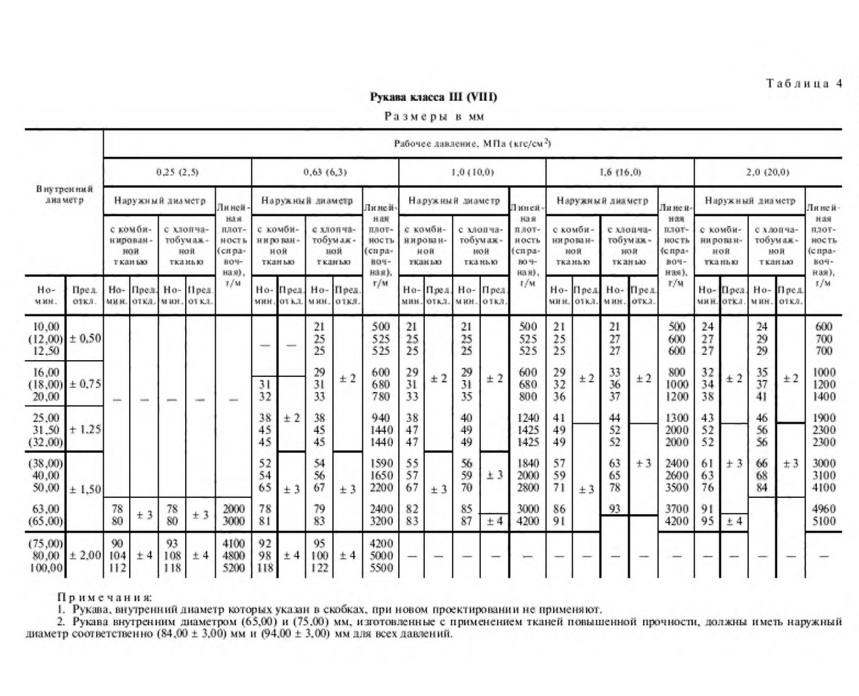

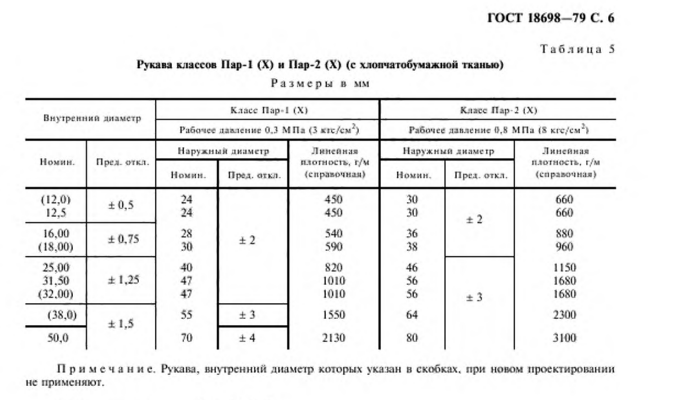

1.1. В зависимости от назначения напорные рукава подразделяются на классы, указанные в табл. I.

1.3. Длинна рукава устанавливается по согласованию изготовителя с потребителем. Минимальная длина рукава должна быть не менее 1 м, максимальная длина — не более 20 м.

Допускается поставлять рукава общим метражом.

Предельные отклонения по длине рукавов не должны превышать, мм:

± 50 — при длине рукавов до 5 м включ.;

± 100 св. 5 до 10 м включ.;

± 150 св. 10 м.

1.4. Разнотолшинность стенок рукавов внутренним диаметром до 50 мм не должна быть более 1 мм, свыше 50 мм — более 1,5 мм (кроме мест расположения нахлестки).

В местах нахлестки допускается дополнительное утолщение, равное толщине наклеиваемой части.

1.5. Минимальная толщина внутреннего резинового слоя рукавов классов Б (1). В (11), ВГ (111), Г (IV), П (VII) и Пар-1 (X) должна быть не менее 1.5 мм. классов Ш (VIII) и Пар-2 (X) — не менее 2,5 мм.

Минимальная толщина наружного резинового слоя рукавов должна быть не менее 0,9 мм.

Пример условного обозначения для рукавов класса Б (1) при рабочем давлении 1,0 МПа (К) кгс/см2) внутренним диаметром 50 мм и наружным диаметром 64 мм, с комбинированной тканью, работоспособных в районах с тропическим климатом (Т):

Рукав Б (1)-10—50—64— Г ГОСТ 18698- 79

То же, для рукавов наружным диаметром 69 мм и хлопчатобумажной тканью:

Рукав Б (!)—10—50—69— Т ГОСТ 18698- 79

То же, для рукавов наружным диаметром 64 мм и комбинированной тканью, работоспособных в районах с умеренным климатом (У):

Рукав Б (I)—10—50—64—У ГОСТ 18698- 79

То же. для рукавов наружным диаметром 69 мм и хлопчатобумажной тканью:

Рукав Б (1)—10—50— 69—У ГОСТ 18698-79

То же, для рукавов наружным диаметром 64 мм и комбинированной тканью, работоспособных в районах с холодным климатом (ХЛ):

Рукав Б (/)- /0—50—64— ХЛ ГОСТ /8698- 79

То же, для рукавов наружным диаметром 69 мм и хлопчатобумажной тканью:

Рукав Б (1)—10—50—69—ХЛ ГОСТ /8698-79

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Резиновые напорные рукава с текстильным каркасом должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Рукава должны состоять из внутреннего резинового слоя, одного или нескольких слоев текстильного каркаса и наружного резинового слоя.

Рукава класса Пар-2 (X) должны иметь дополнительно по одному слою ткани «брекер» на внутреннем резиновом слое и под наружным резиновым слоем.

2.3. Рукава, работоспособные в районах с тропическим климатом, должны быть морозостойкими при минус 20 "С, в районах с умеренным климатом — при минус 35 "С, в районах с холодным климатом — при минус 50 *С.

Применение рукавов классов П (VII), Пар-1 (X) и Пар-2 (X) в условиях холодного климата должно быть согласовано в соответствии с требованиями, установленными ГОСТ 2.124.

Рукава, кроме класса Пар-2 (X), работоспособные в районах с тропическим климатом, должны соответствовать следующим группам по ГОСТ 15152 и категориям размещения по ГОСТ 15150:

- класса Б (1) — группам 1, II. Ill и категории размещения 1—5;

- классов В (II), ВТ (111). Г (IV). Ш (VIII) — группе I и категории размещения 1—5;

- класса II (VII) — группе VII и категории размещения 3—5;

- класса Пар-1 (X) — группе I и категории размещения 2—5.

(Измененная редакция, Изм. № 3, 4).

2.4. Рукава должны быть герметичными при гидравлическом давлении 2Р. где Р — рабочее давление.

Предельное отклонение на испытательное давление до 2.0 МПа — ± 10 %, на испытательное давление от 3,2 до 4.0 МПа — ± 0,2 МПа.

(Измененная редакция, Изм. № 3).

2.5. Рукава класса Г (IV) должны быть герметичными при пневматическом давлении, равном Р.

2.6. Рукава классов Б (I). В (11), П (VII) и Ш (VIII) должны иметь не менее чем трехкратный запас прочности при разрыве гидравлическим давлением, а рукава классов ВТ (111). Г (IV). Пар-1 (X) и Пар-2 (X) — не менее чем пятикратный.

2.7. Рукава классов Б (I) должны быть маслобензостойкими. Увеличение массы резин внутреннего слоя рукавов после выдержки в бензине марки БР-1 или БР-2 ТУ' 38.401-67-108 при (23 ± 2) ’С в течение (24;Ч) ч не должно быть более 20 %.

2.8. Рукава классов В (II) и Ш (VIII) должны быть кислотощелочестойкими. Увеличение массы резин внутреннего слоя рукавов после выдержки в 20 %-ном растворе серной кислоты ГОСТ 4204 при (70 ± 2) *С в течение (24‘5) Ч не должно быть более 6 %.

2.9. Рукава классов ВГ (III) должны быть стойкими к горячей воде, изменение относительного удлинения при разрыве образна из внутреннего резинового слоя после воздействия горячей воды при 100 *С в течение (6,0 ± 0,2) ч должно быть ± 10 %.

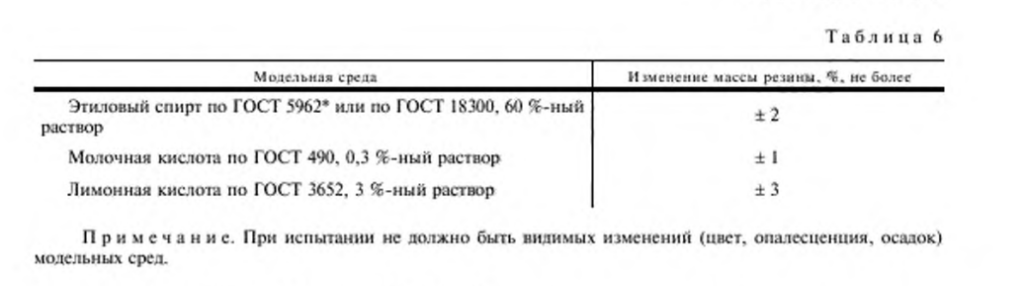

2.10. Рецептура резиновой смеси внутреннего слоя рукавов класса П (VII) должна быть утверждена Министерством здравоохранения СССР, соответствовать гигиеническим требованиям и не вызывать выраженных изменений органолептических свойств соприкасающихся модельных сред. Изменение массы резины внутреннего слоя рукавов после воздействия модельных сред при температуре (20 ± 3) ’С в течение не менее 1 ч не должно превышать указанного в табл. 6.

2.7— 2.10. (Измененная редакция, Изм. № 4).

2.11. Прочность связи внутреннего и наружного слоев резины с текстильным каркасом рукавов классов Б (I), В (II), ВГ(III), Г (IV), 11 (VII) и Ш (VII1) должна быть не менее 1,0-10’ Н/м (1,0 кгс/см) и классов Пар-1 (X) и Пар-2 (X) — не менее 1.5 10’ Н/м (1,5 кгс/см).

Для рукавов, которым присвоен государственный Знак качества, прочность связи рукавов классов В (11), ВГ (111), Ш (VIII) должна быть не менее 1,510’ Н/м (1,5 кгс/см), классов Б (I), Г (IV), Il (VII) - не менее 1,25 1 О’ Н/м (1,25 кгс/см).

2.12. Концы рукавов должны выдерживать без разрыва растяжение в радиальном направлении не более 5 % фактического размера внутреннего диаметра рукавов, значение гарантируется конструкцией рукава.

(Измененная редакция, Изм. № 4).

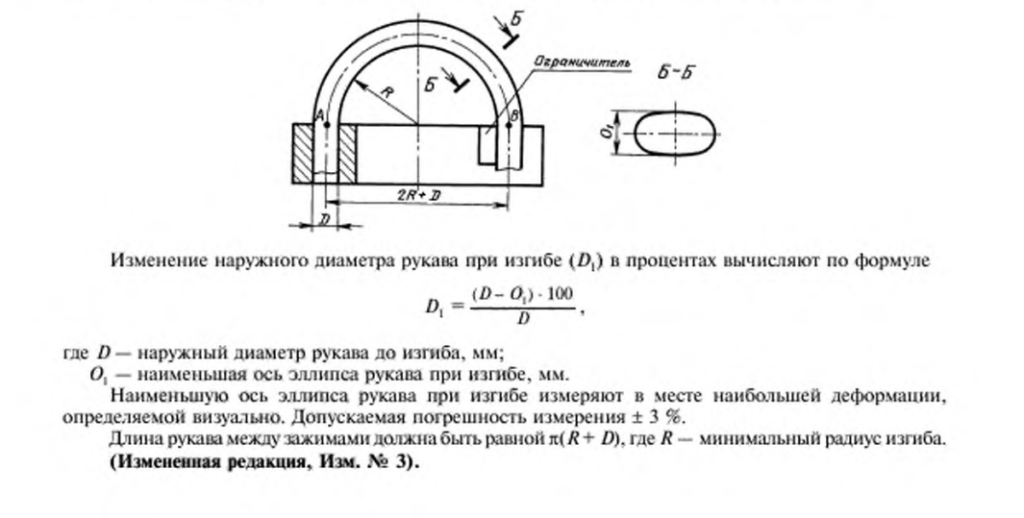

2.13. Рукава должны быть гибкими. Минимальный радиус изгиба при эксплуатации с внутренним диаметром (</) от 12 до 32 мм включительно — 12 </, от 38 до 50 мм включительно — 15 d, от 60 мм и выше — 20 d.

При указанном радиусе изгиба изменение наружного диаметра должно быть не более 10 % фактического наружного диаметра рукава.

(Измененная редакция, Изм. № 3).

2.14. Для изготовления рукавов должны применяться ткани по ГОСТ 9857. Допускается применение других тканей, обеспечивающих соответствие рукавов требованиям настоящего стандарта, при этом для рукавов класса Б (1) на рабочее давление до 0,63 МПа (6,3 кгс/см2) включительно показатель разрывной нагрузки ткани должен быть не ниже, чем ткани Р-2, и на рабочее давление более 0,63 МПа (6,3 кгс/см2) — не ниже, чем для ткани Р-3.

2.15. Резиновые слои рукавов должны быть однородными в разрезе и не должны иметь пустот, расслоений и трещин.

2.16. Поверхность внутреннего слоя рукавов должна быть без складок, пористости, пузырей и трешин.

Включения более 0.3 мм не допускаются.

На внутреннем слое рукавов внутренним диаметром 100 мм и более допускается неразвальцо-ванный шов высотой не более 1 мм без расслоения.

2.17. Наружная поверхность рукавов должна быть без пузырей и срывов резинового слоя.

Пролежни и вмятины длиной более 300 мм, глубиной более 1,0 мм на расстоянии менее 100 мм от торцов, в количестве более трех на длину рукава, складки высотой более 0.8 мм и длиной более 50 мм в количестве более одной на I м рукава не допускаются. Отклонения от круглости не должны выходить за пределы допуска на наружный диаметр.

Допускаются отпечатки от кромок и складок бинта, а также незавальнованный шов наружного резинового слоя без расслоения по всей длине рукава.

2.18. Допускается внешний вид рукавов устанавливать в соответствии с пп. 2.15—2.17 по контрольным образцам на продукцию, утвержденным в установленном порядке.

2.16—2.18. (Измененная редакция, Изм. № 3).

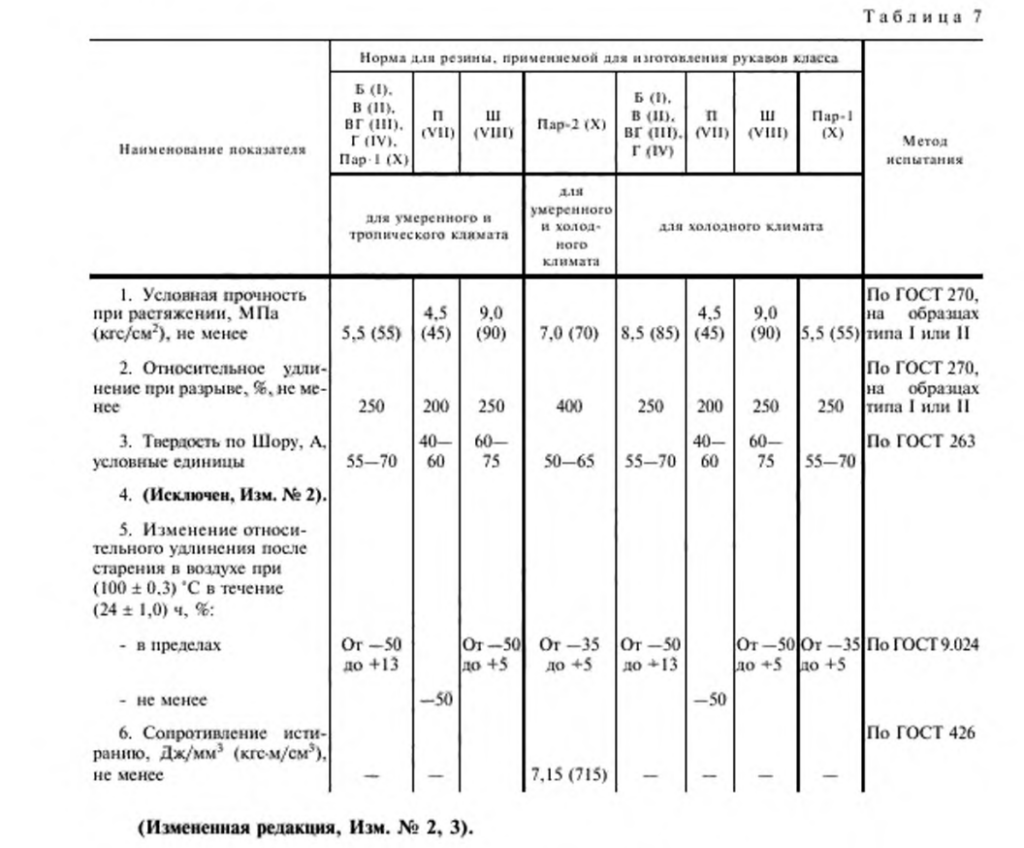

2.19. Резины, применяемые для изготовления внутреннего резинового слоя рукавов, по физико-механическим показателям должны соответствовать нормам, указанным в табл. 7.

3. ПРАВИЛА ПРИЕМКИ

3.1. Рукава принимают партиями. Партией считают рукава одного класса, предназначенные на одно давление, общей длиной не более 5000 м. сопровождаемые документом о качестве.

Документ о качестве должен содержать следующие данные:

- товарный знак или наименование и товарный знак предприятия-изготовителя:

- номер партии и количество рукавов в партии;

- наименование рукавов, класс, внутренний диаметр и общую длину;

- месяц и год изготовления;

- обозначение настоящего стандарта;

- штамп технического контроля.

Для заказчика партией считают рукава одного диаметра обшей длиной не более 1000 м.

(Измененная редакция, Изм. № 2).

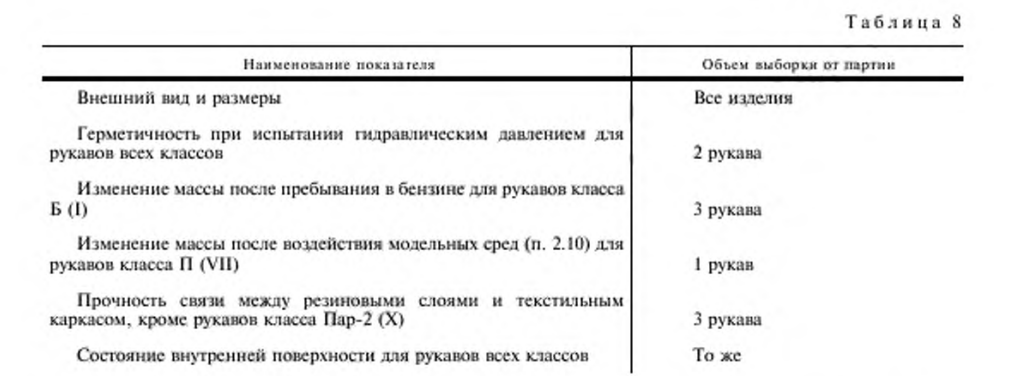

3.2. Приемосдаточные испытания изготовитель проводит по показателям и в объеме, указанным в табл. 8.

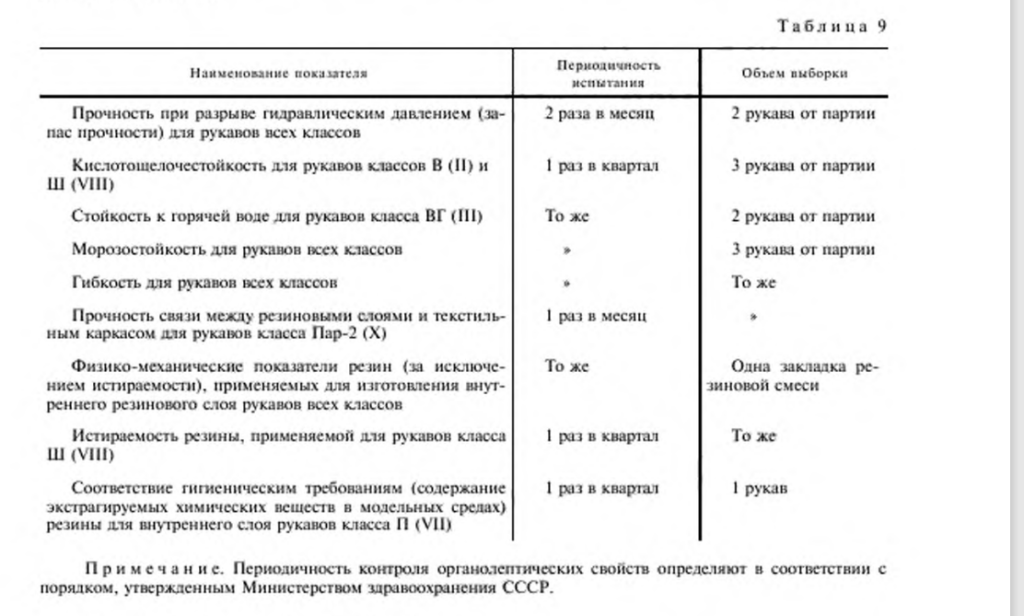

3.3. Периодические испытания изготовитель проводит на рукавах, выдержавших приемосдаточные испытания, и на текущей закладке резиновой смеси в сроки, по показателям и в объеме, указанным в табл. 9.

3.2, 3.3. (Измененная редакция. Изм. № 4).

3.4. Герметичность при испытании пневматическим давлением для рукавов класса Г (IV) предприятие-изготовитель не проверяет.

3.5. При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном объеме выборки, взятой от той же партии.

езультаты повторных испытаний, кроме испытания на герметичность при гидравлическом давлении, распространяются на всю партию.

При неудовлетворительных результатах повторных испытаний на герметичность при гидравлическом давлении испытывают все рукава партии.

3.6. При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей (табл. 9) по нему проводят повторные испытания на удвоенном объеме выборки, взятой от той же партии.

При получении неудовлетворительных результатов повторных испытаний испытания по данному показателю переходят в категорию приемосдаточных до получения положительных результатов, не менее чем на трех партиях подряд.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Виуггренний диаметр рукавов проверяют цилиндрическими калибрами с проходной и непроходной сторонами или штангенциркулем по ГОСТ 166 со значением отсчета по нониусу 0,1 мм.

Наружный диаметр измеряют на рукаве, надетом плавно, без усилий до полного сопряжения с внутренней поверхностью рукава на коническую пробку конусностью 1:10 для рукавов диаметром до 80 мм и конусностью 1:5 — для рукавов больших диаметров, предельными скобами или штангенциркулем по ГОСТ 166 со значением отсчета по нониусу 0,1 мм на расстоянии не более 20 мм от торца рукава, или рассчитывают по внутреннему диаметру и толщине стенки. Длину рукава измеряют рулеткой по ГОСТ 7502 с ценой деления I мм или 10 мм.

Внутренний диаметр измеряют штангенциркулем в торце рукава. Проводят не менее двух измерений во взаимно перпендикулярных направлениях. За результат принимают среднеарифметическое всех измерений.

Разнотолщинность стенки рукава определяют измерением толщины стенки стенкомером по ГОСТ 11358 на расстоянии не менее 5 мм от торца рукава или штангенциркулем по ГОСТ 166 не менее чем в двух взаимно перпендикулярных направлениях.

За результат разнотолшинности принимают разность максимальной и минимальной толщины стенки рукава.

Толщину внутреннего и наружного резиновых слоев измеряют стенкомером или толщиномером в процессе изготовления слоев.

(Измененная редакция, Изм. № 2, 3, 4).

4.2. Для определения морозостойкости рукавов от конца каждого отобранного рукава отрезают по одному кольцу шириной 5—10 мм и выдерживают их не менее 4 ч в холодильной камере при температуре, указанной в п. 2.3, с допускаемым отклонением минус 5 ’С. По истечении 4 ч кольца, сжатые в холодильной камере до полного соприкосновения стенок, не должны иметь трещин и ихломов.

Примечание. Допускается по истечении 4 ч вынимать кольца из холодильной камеры и сжимать до соприкосновения стенок в течение нс более 20 с с момента извлечения кольца из камеры.

На кальке не должно быть трешин и изломов.

(Измененная редакция, Изм. № 4).

4.3. Для проверки герметичности рукавов гидравлическим давлением от каждого отобранного рукава отрезают по одному образцу длиной не менее 2000 мм.

Один конец образца присоединяют к гидравлическому насосу, другой — закрывают заглушкой со спускным краном или зажимом.

При открытом зажиме или открытом спускном кране образец медленно наполняют водой до полного удаления из него воздуха и в течение 1—2 мин повышают давление до испытательного, которое поддерживают в течение (10 ± 1) мин. При этом на образце не должно быть разрывов, свищей, просачивания воды в виде росы и местных вздутий.

(Измененная редакция, Изм. № 2, 3).

4.3а . Для испытания на герметичность гидравлическим давлением применяют манометры по ГОСТ 2405 класса точности 1,5 с диапазоном показаний 0—2,5 МПа (0—25 кгс/см2), 0—6,0 МПа (0—60 кгс/см2).Для испытания на прочность применяют манометры по ГОСТ 2405 класса точности 1,5 с диапазоном показаний 0—6,0 МПа (0—60 кгс/см2) 0—10,0 МПа (0—100 кгс/см2).

Для определения времени применяют механический секундомер класса точности 2 по нормативно-технической документации.

(Введен дополнительно, Изм. № 3).

4.4. При испытании рукавов на герметичность пневматическим давлением один конец образца, отобранного по п. 4.3, присоединяют к воздушной магистрали с манометром или к баллону с газом, другой закрывают заглушкой.

Давление в образце постепенно повышают до рабочего и выдерживают образен при этом давлении в течение 10 мин. Давление на манометре не должно снижаться.

При испытании образца под давлением может происходить выпрессовка межслойиого воздуха и диффузия через резиновые слои рукавов по всей длине рукава.

Герметичность мест присоединения образца проверяют смачиванием их снаружи мыльной водой.

4.5. Для определения прочности рукавов при разрыве гидравлическим давлением (запаса прочности) образец рукава длиной (1,0 ± 0,2) м испытывают по методу, указанному в п. 4.3. при □том, плавно повышая давление, доводят рукав до разрыва.

(Измененная редакция, Изм. № 4).

4.6. Изменение массы и относительного удлинения при разрыве образцов из резинового слоя рукавов после выдержки образцов в средах, указанных в пп. 2.7—2.10, определяют по ГОСТ 9.030.

4.7. Для проверки соответствия резины для внутреннего слоя рукавов класса П гигиеническим требованиям от каждого отобранного рукава отрезают по три образца длиной 500 мм.

Испытания проводят в соответствии с порядком санитарно-химического исследования резин и изделий из них. предназначенных для контакта с пищевыми продуктами, утвержденным Министерством здравоохранения СССР.

(Измененная редакция, Изм. № 4).

4.8. Для проверки прочности связи внутреннего и наружного слоев резины с текстильным каркасом от каждого отобранного рукава отрезают по одному образцу длиной не менее 150 мм.

Испытания проводят по ГОСТ 6768, при этом для рукавов с внутренним диаметром до 16,0 мм ширина образцов должна быть (15,0 ± 0,5) мм.

Допускается несовпадение направления каландрования резины и основы ткани с длиной образца.

4.9. Растяжение концов рукавов в радиальном направлении для рукавов всех классов определяют, надевая рукав на коническую оправку с максимальным диаметром, равным 105 % номинального внутреннего диаметра испытуемого рукава.

4.10. Изменение наружного диаметра рукава при изгибе до минимального допустимого радиуса определяют, изгибая рукав на приспособлении, схема которого приведена на чертеже.

4.11. Для проверки состояния внутренней поверхности и однородности ретиновых слоев от каждого отобранного рукава отрезают по три образца данной 300 мм.

Образцы, разрезанные вдоль оси рукава, проверяют визуально.

4.12. Внешний вид наружной поверхности рукавов проверяют визуально.

4.13. Физико-механические показатели резин определяют в соответствии с табл. 7.

4.14. Допускается применять другие средства измерения и контроля, обеспечивающие точность измерения в соответствии с требованием настоящего стандарта.

(Введен дополнительно, Изм. № 3).

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждом рукаве на одном конце должна быть нанесена рельефная или другая четкая маркировка с указанием:

- товарного знака или наименования и товарного знака предприятия-изготовителя:

- условного обозначения рукава;

- длины рукава;

- месяца и года изготовления;

- штампа технического контроля (на рукаве или ярлыке).

Примечание. На короткометражные рукава, упакованные в пачки или бухты, допускается маркировка на ярлыке с указанием общего метража.

( Измененная редакция, Изм. № 2, 3).

5.2. Маркировка рукавов, предназначенных дтя работы в условиях тропического климата, — по ГОСТ 15)52.

Допускается наносить маркировку на одном конце рукава полосой не менее 50 мм.

5.3. Рукава упаковывают в пачки или бухты с соблюдением минимальных радиусов изгиба, указанных в п. 2.13, и перевязывают в трех-четырех местах.

(Измененная редакция, Изм. № 4).

5.4. Рукава перевозят транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

Транспортная маркировка — по ГОСТ 14192.

(Измененная редакция, Изм. № 2).

5.5. Рукава должны храниться в помещениях при температуре от минус 25 "С до плюс 25 'С на расстоянии не менее 1 м от теплоизлучающих приборов.

Рукава не должны подвергаться воздействию прямых солнечных лучей и веществ, разрушающих резину и текстильный каркас.

Не допускается хранить рукава вблизи работающего радиоэлектронного и другого оборудования, способного выделять озон, а также искусственных источников света, содержащих ультрафиолетовые лучи.

Хранение рукавов под давлением, а также попадание рабочих сред в торец рукава в период хранения и эксплуатации не допускается.

При хранении при минусовых температурах рукава должны храниться только в расправленном виде.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

6.1. Монтаж

6.1.1. При монтаже рукавов необходимо соблюдать следующие требования:

- концы трубопроводов, а также детали концевой арматуры, присоединяемые к рукавам, не должны иметь задиров, острых граней, заусенцев, скосов и неровных краев;

- элементы концевой арматуры и трубопроводы должны быть очищены от консервации, ржавчины, загрязнений;

- трубопроводы должны иметь наружный диаметр не меньше, чем внутренний диаметр рукава;

- растяжение концов рукава не должно превышать 105 % фактического диаметра рукавов;

- под хомутами не должно быть складок стенок рукавов;

- затяжка хомутами не должна превышать 40 % толщины стенки рукава;

- зазор между торцами соединяемых отрезком рукава трубопроводов должен быть не менее 30 мм, а несоосность — не более 3 мм;

Армирование рукавов концевой арматурой необходимо проводить при температуре выше О ’С. (Измененная редакция, Изм. Лё 2, 4).

- скручивание рукава относительно продольной оси;

- установка рукава с сильными изгибами вблизи концевых соединений. Длина прямолинейной части вблизи концевых соединений должна быть не менее двух наружных диаметров рукавов.

6.2. Демонтаж

6.2.1. При демонтаже рукавов необходимо очистить их внутреннюю поверхность от прокачиваемого материала, просушить теплым чистым воздухом и закрыть концы специальными пробками-заглушками.

Если отсоединение рукава нецелесообразно, необходимо обеспечить полный сток из рукава прокачиваемого материала и надежно защитить коней его от повреждений и загрязнений.

6.3. Эксплуатация

6.3.1. При эксплуатации рукавов необходимо соблюдать нормы давлений, температур и минимальных радиусов изгиба, установленных настоящим стандартом.

В процессе эксплуатации не допускается:

- применение рукавов для перекачивания продуктов, не предусмотренных настоящим стандартом;

- перемещение, перетаскивание рукавов по поверхностям, которые могут повредить рукав, а также трение о предметы, вызывающие механические повреждения рукава 1зли отдельных его элементов;

- провисание рукавов и их работа на растяжение в осевом направлении (рукав должен равномерно распределяться на опорах);

- оставлять в рукаве перекачиваемый материал на длительное время;

- контакт пищевых продуктов с наружной поверхностью и торцом рукава класса П.

(Измененная редакция, Изм. № 4).

6.3.2. При перекачке нефтепродуктов необходимо соблюдать следующие требования:

для отвода статического электричества рукава заземляют медной проволокой диаметром не менее 2 мм (или медным тросиком сечением не менее 4 мм2) с шагом витка не более 100 мм. Один конец проволоки (или тросика) соединяется пайкой (или под болт) с металлическими заземленными частями трубопровода, а другой — с наконечником шланга.

Наконечники шлангов должны быть изготовлены из меди или других неискряшихся материалов.

Предельно допустимое сопротивление заземляющего устройства, предназначенного для защиты от статического электричества, должно быть не более 100 Ом.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

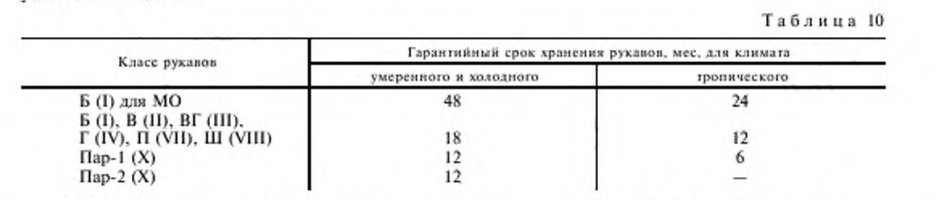

7.1. Изготовитель гарантирует соответствие резиновых напорных рукавов требованиям настоящего стандарта при соблюдении условий эксплуатации, хранения и транспортирования.7.2. Гарантийные сроки хранения рукавов со дня их изготовления должны соответствовать указанным в табл. 10.

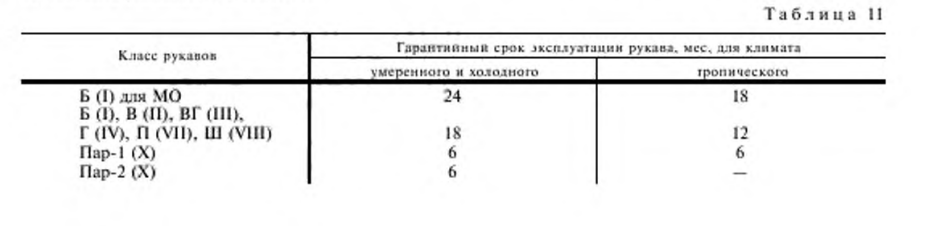

7.3. Гарантийные сроки эксплуатации рукавов со дня ввода их в эксплуатацию должны соответствовать указанным в табл. 11.

за обратную связь

Мы получили ваше сообщение и благодарим за ваш отзыв.

Повторите попытку позже.