Сегодня конвейерный механизм широко используется в разных сферах. Такое оборудование необходимо на крупных предприятиях тяжелой и пищевой промышленности, в супермаркетах. Новые ленты, как правило, представляют собой рулонные заготовки, концы которых незамкнуты. Поэтому для использования по назначению требуется стыковка конвейерных лент. Кроме этого, данная услуга востребована при поломках в ходе эксплуатации.

Важность качественной стыковки

Конвейерная лента — один из главных элементов любого конвейера. Именно она наиболее подвержена износу. Больше половины всех неисправностей оборудования связано с тем, что вышло из строя рабочее полотно.

Конвейерная лента может быть общего (транспортируются сыпучие грузы) и специального назначения (используется в особых условиях: агрессивная среда, крутой угол наклона, высокие температурные режимы, пожароопасные грузы и др.). Данный параметр напрямую влияет на поверхность ленты.

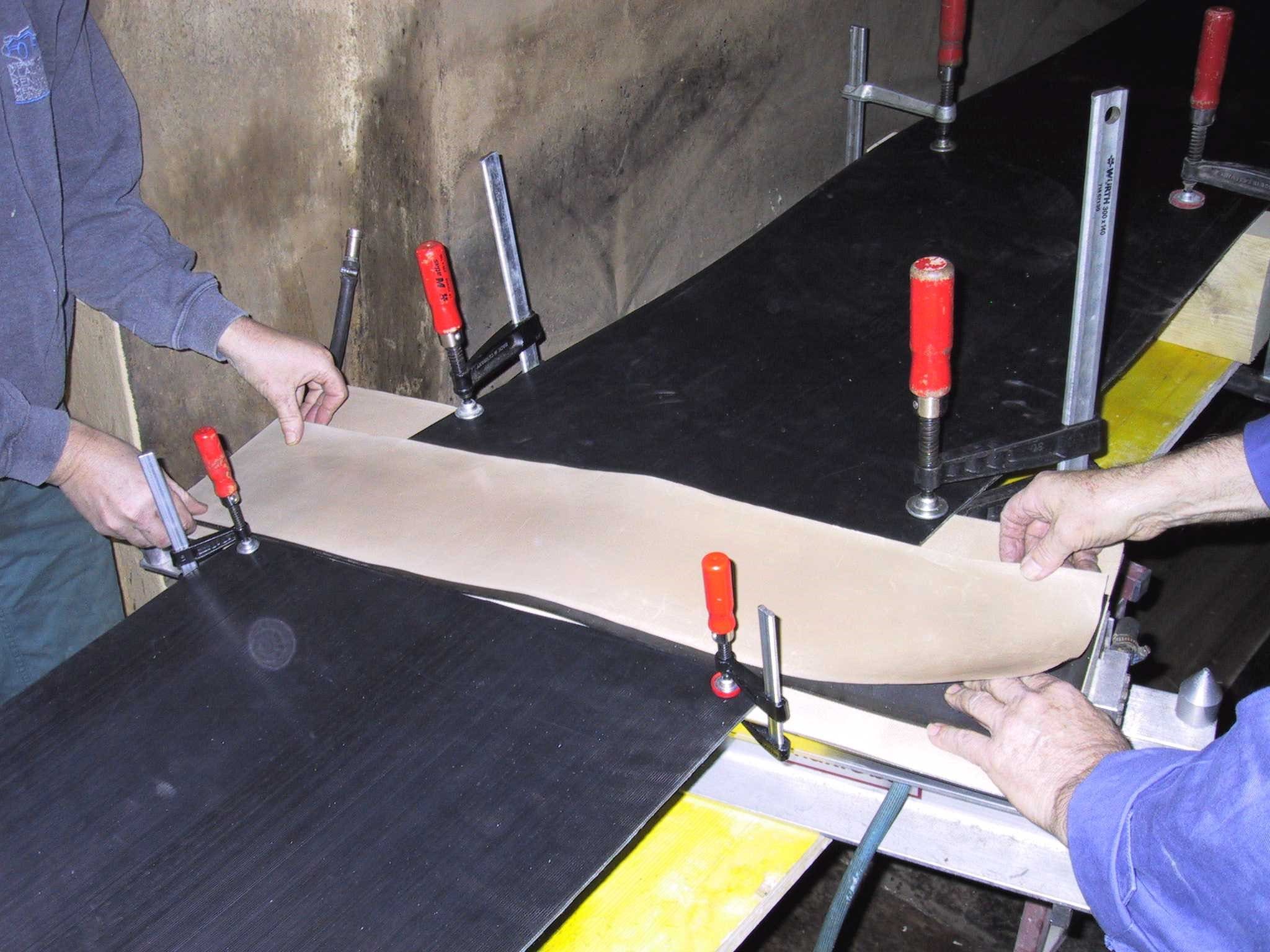

Однако прочность конвейерной ленты — это только одно из условий качественной и бесперебойной работы оборудования. Большое значение имеет качество соединения ее концов. Выполнять эти задачи должен квалифицированный специалист, который знает основные методы стыковки конвейерных лент, технологию их проведения, сможет правильно подобрать и использовать специальные материалы, в зависимости от того, из чего изготовлена рабочая поверхность ленты (ПВХ, ПУ, резина).

Основные методы соединения

Сегодня соединение конвейерных лент может выполняться одним из методов:

- горячая вулканизация;

- холодная вулканизация;

- механический способ.

Каждый метод имеет свои плюсы и минусы. Прочность места стыковки во многом зависит от профессионализма исполнителя работ, соблюдения нормативов и качества используемых материалов.

Горячая вулканизация

Предприятия и производства, которые используют теплостойкие транспортерные ленты, должны отдавать предпочтение стыковке с применением процессов вулканизации. Если выдержаны все требования и использованы качественные материалы, стык будет таким же прочным, как и само полотно.

Стыковка конвейерной ленты методом горячей вулканизации имеет такие важные преимущества:

- самый прочный метод соединения;

- оборудование можно использовать сразу же после окончания процесса стыковки, что позволяет значительно сократить продолжительность простоев в производственном процессе;

- максимальная температура транспортируемых грузов зависит от используемых для стыковки материалов (до +200 градусов);

- соединение может выполняться при температуре окружающей среды ниже 0 °С;

- можно проводить работы по стыковке в условиях сильной запыленности;

- стоимость материалов ниже, чем для вулканизации холодным методом;

- допускаются небольшие погрешности, когда разделываются конвейерные ленты;

- метод может использоваться для соединения лент резинотросового типа;

- во время транспортировки сыпучих материалов исключено их просыпание.

Оборудование для горячей вулканизации транспортерных лент стоит очень дорого. Также нужно знать, что нагревательные плиты могут использоваться только для лент определенной толщины лент. Если толщина меняется, возникает необходимость покупать прессы дополнительно. Кроме этого, стыковка конвейерных лент методом горячей вулканизации требует высоких трудовых затрат.

Прочность соединения данным методом зависит от качества пресса. Важны такие характеристики:

- возможность контролировать температуру на всей нагреваемой поверхности;

- сколько максимально весит один элемент пресса;

- насколько равномерно распределяется давление по всей поверхности, которую нужно соединить;

- время охлаждение.

Холодная вулканизация

Оптимальным методом стыковки транспортерных лент для предприятий, использующих ленты морозостойкого типа или общего назначения, является холодная вулканизация.

Основные преимущества:

- трудоемкость ниже, если сравнивать с горячей вулканизацией;

- себестоимость стыка значительно ниже, потому что не нужно использовать дорогостоящее оборудование;

- при выполнении вулканизации на действующем конвейере потребуется только ручной и шлифовальный инструмент, клей;

- прочность соединения составляет до 70 % от прочности конвейерной ленты, если используются качественные материалы и соблюдается технология.

Холодная стыковка также имеет ряд недостатков:

- конвейерные ленты, соединенные таким методом, могут использоваться при температуре от -45 до +80 градусов;

- стыковка может выполняться при температуре от +5 °С и выше;

- элементы, которые соединяются, должны иметь температуру в диапазоне +15 – +45 градусов;

- невозможно применение метода, если уровень влажности ниже точки росы;

- изделие должно дополнительно выдерживаться при температуре ниже нулевой отметки (время составляет 2–24 часа и зависит от материалов, которые используются для стыковки), из-за чего увеличивается длительность простоя оборудования;

- не рекомендуется применять, когда уровень запыленности окружающей среды высокий.

Для получения качественного соединения, которое прослужит длительный срок, очень важно, чтобы рабочее место было чистым. Приступая к вулканизации, нужно устранить загрязнения в виде соли, удобрений, масло и жир убрать специальной жидкостью, после чего просушить влажную поверхность. При выполнении стыковки методом холодной вулканизации требуется соблюдение температурного режима, который рекомендуется производителем материалов, используемых для соединения конвейерных лент.

Механическое соединение

Суть механического способа заключается в том, что концы скрепляет специальный соединитель-замок, имеющий особую конструкцию. В некоторых случаях возможно даже разъединить и в дальнейшем соединить крепление.

Механическое соединение конвейерных лент бывает следующих видов:

- с применением проволочных замков (для восстановления функций транспортирующего оборудования на складах, пищевом производстве, в сельском хозяйстве);

- шарнирное заклепочное (применяется для лент резинотканевого и поливинилхлоридного типа);

- неразъемное болтовое (обеспечивается соединение высокого качества);

- неразъемное заклепочное (выдерживает высокие нагрузки);

- шарнирное болтовое (для полотен, которые двигаются по барабанам);

- скобовое (для слабонагруженных лент).

К основным преимуществам механического способа стыковки конвейерных лент относятся следующие:

- быстрота выполнения;

- не требуются значительные затраты, если сравнивать с вулканизацией;

- не нужно использовать специальное помещение и громоздкое оборудование;

- возможность проведения в помещении с повышенным уровнем запыленности и при температурах ниже нулевой отметки;

- процесс несложный, не нужно привлекать квалифицированных специалистов;

- может быть временной мерой для конвейеров с высокой нагрузкой;

- разъемное механическое соединение — лучший вариант для лент, где требуется часто менять длину.

Другими словами, разъемные механические соединения транспортерных лент обеспечивают быструю и легкую стыковку или разъединение, для чего не требуется разбирать сам конвейер, соответственно, сокращается время простоя оборудования. Кроме этого, при таком способе требуются минимальные затраты труда.

К основным недостаткам механического соединения можно отнести:

- прочность и срок службы уступают критериям, которые можно получить при вулканизации;

- рабочие поверхности оборудования (ролики, барабаны и др.) больше изнашиваются;

- в месте стыка сыпучие грузы и материалы могут просыпаться;

- может искрить, что при определенных условиях несет опасность;

- лента в месте стыка может быть прожжена, если транспортируется груз в горячем состоянии.

Выбирая механический способ соединения, нужно обязательно учитывать условия, в которых эксплуатируется оборудование, толщину, ширину и прочность конвейерной ленты, а также влажность, температуру, размер фракции и другие параметры груза, который будет транспортироваться.

Особенности выбора метода стыковки конвейерной ленты

Зная преимущества и недостатки каждого способа соединения конвейерной ленты, можно принять взвешенное решение.

Так, современные механические крепежи могут применяться для лент, имеющих высокий уровень натяжения. Крепежи позволяют свести к минимуму просеивание транспортируемых материалов, не вызывают шума. При правильной установке и обслуживании могут использоваться с очищающими устройствами транспортерной ленты.

Методы вулканизации подходят не для всех типов конвейерных лент. При нагревании в процессе вулканизации изношенные изделия становятся хрупкими. Также недопустимо использовать вулканизацию для стыковки старых резиновых лент, потому что со временем способность резины к связыванию ухудшается.

Бывают такие случаи, когда длины изделия недостаточно, чтобы провести стыковку методом вулканизации. Кроме этого, для успешного проведения требуются чистые, сухие и относительно теплые условия. Различные факторы, например химические включения на ленте, высокий уровень влажности или экстремально низкая температура, исключают адгезию, из-за чего соединение будет ослабленным.

Невозможно проведение вулканизации и в труднодоступных местах. Применение метода также требует отключения оборудования на длительное время, тогда как механическое соединение выполняется намного быстрее. При вулканизации конвейерных лент используются специальные вещества, для затвердевания которых нужно минимум 8 часов, соответственно, все это время оборудование будет простаивать.

Нужно также знать, что ранние признаки нарушения адгезии невозможно обнаружить визуально при вулканизированном соединении.

Материалы для горячей стыковки конвейерных лент самые дорогие, если сравнивать с холодной вулканизацией или механическим методом. Чтобы стыковать или отремонтировать конвейерные ленты методом холодной или горячей вулканизации, а также для футеровки бункеров и барабанов, используются следующие материалы:

- растворы специального назначения;

- праймеры;

- клеи двухкомпонентные;

- очищающие средства;

- ткани и клеящие материалы;

- отвердители;

- пленки;

- обкладки;

- бумага.

Для надежной фиксации каждый материал необходимо подбирать очень тщательно, уделяя внимание его качеству. Стыковка транспортерных лент должна выполняться исключительно квалифицированным специалистом, который имеет опыт в решении подобных задач. При вулканизации все изделие становится более слабым, потому что удаляется резинотканевый слой. Именно поэтому, если нарушены нормативные требования, вулканизация ухудшит прочность конвейерной ленты. При механическом методе целостность изделия не будет нарушена.

За годы работы наша компания смогла наладить поставку конвейерных лент лучших иностранных производителей, а также запустить собственное производство конвейерного оборудования и создать качественную сервисную службу. В штате работают только квалифицированные специалисты с большим опытом, которые подберут оптимальный метод стыковки конвейерных лент и выполнят работу в короткие сроки. Обращение к нам позволит свести к минимуму простой оборудования на вашем производстве. Гарантируем высокое качество выполнения работ по доступным ценам.

Маркировка конвейерной ленты

Маркировка конвейерной ленты

Причины быстрого износа конвейерной ленты

Причины быстрого износа конвейерной ленты

Правила использования асбестовых шнуров

Правила использования асбестовых шнуров